ДВС

I. Новая редакция - Циклоидный двигатель

Предисловие к данной главе, в которой показывается почему:

1. При одинаковых оборотах вала и одинаковом рабочем объёме, новый 4-тактный Циклоидный двигатель вырабатывает своим валом кратно большее значение мощности, чем вал традиционного 4-тактного тронкового Поршневого двигателя.

2. При одинаковых оборотах вала и выработке одинакового значения мощности, Циклоидный двигатель имеет кратно меньший рабочий объём и, соответственно, меньшие габаритные размеры и вес, чем Поршневой двигатель.

3. Номинальная скорость вращения вала Циклоидного двигателя составляет лишь сотни оборотов в минуту, вместо тысяч оборотов в минуту у вала Поршневого двигателя.

4. Рабочий ресурс и межремонтный период у Циклоидного двигателя кратно больше, чем у Поршневого двигателя.

5. На валу Циклоидного двигателя отсутствует традиционный маховик.

6. В приводе нагрузки Циклоидного двигателя отсутствует традиционный редуктор коробки передач.

7. По геометрической длине рычага крутящего момента механизм Циклоидного двигателя не уступает Поршневому двигателю, имеющему такой же по величине рабочий объём.

8. Среди ДВС объёмного вытеснения Циклоидный двигатель обладает самой высокой удельной мощностью.

9. По сравнению с другими ДВС Циклоидный двигатель является высокоэффективным концентратором механической энергии.

10. Расчёты показывают, что Циклоидный двигатель способен по всем параметрам заменить собой не только Поршневой двигатель и РПД Ванкеля, но и Газотурбинный двигатель, при этом в 1,5-3 раза (в зависимости от мощности) сокращая расход топлива.

Итак, что мы имеем сегодня

В настоящее время, как и в прошлом веке, поршневой и роторно-поршневой двигатели внутреннего сгорания (ДВС) по-прежнему не испытывают никакой конкуренции со стороны механизмов каких-либо других конструкций. Являясь продуктом естественного технологического отбора, они остаются единственными коммерческими тепловыми двигателями объёмного вытеснения (ОВ).

Как известно, по сравнению с газотурбинным двигателем необъёмного вытеснения, использующим для своей работы кинетическую энергию газового потока нагретого рабочего тела, для работы ДВС ОВ используется потенциальная энергия дискретной локальной массы нагретого газового заряда рабочего тела (ЗРТ). Она вырабатывается зарядом в коротком по времени дискретном импульсе такта рабочего хода (ТРХ) внутри локально замкнутого объёма V рабочей полости (РП) каждой секции ДВС.

Также известно, что каждый ДВС ОВ создаётся исключительно ради воспроизводства ТРХ, поскольку три других такта из 4-тактного цикла заряда – выпуска, впуска и сжатия – воспроизводятся в РП его секций за счёт механической энергии, выработанной ЗРТ именно в ТРХ. Поэтому эти три такта всегда являются балластными. Все потери механической энергии ТРХ, выработанной в РП, в том числе и на воспроизводство балластных тактов цикла, далее условно предлагается считать одинаковыми для всех конструкций механизмов ДВС. В связи с этим, особое внимание будет уделяться, прежде всего, такту рабочего хода, изначально генерирующему всю исходную механическую энергию для работы механизмов как самогό ДВС, так и его нагрузки. Тогда, без отвлечения внимания исследователя на балластные такты цикла ЗРТ и на прочие неизбежные механические потери, такой подход упростит рассуждения и позволит в сжатом формате рассмотреть также и другие, не использованные ранее варианты действий для оптимизации тех возможностей, которых уже удалось достигнуть на сегодня в ДВС ОВ.

И в качестве одного из таких вариантов действий в данном материале будет рассмотрена реконструкция механизма объёмного вытеснения, посредством которого в двигателе производится требуемое преобразование теплоты в механическую работу.

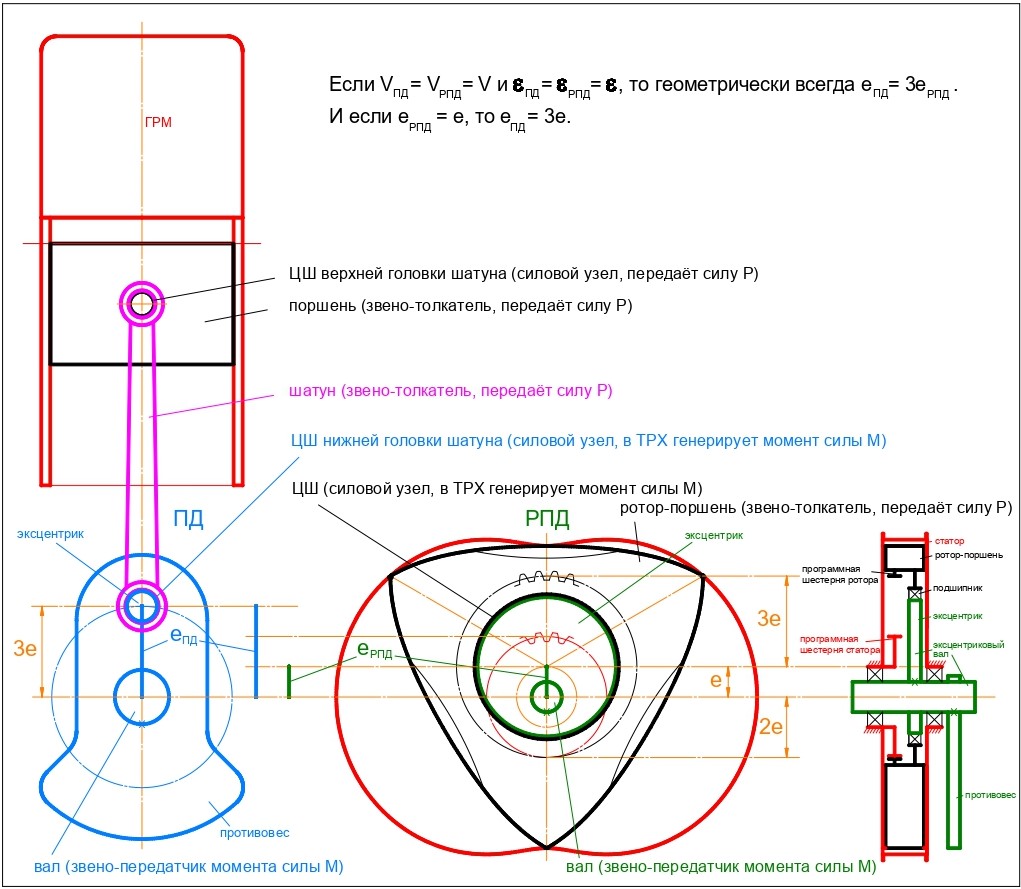

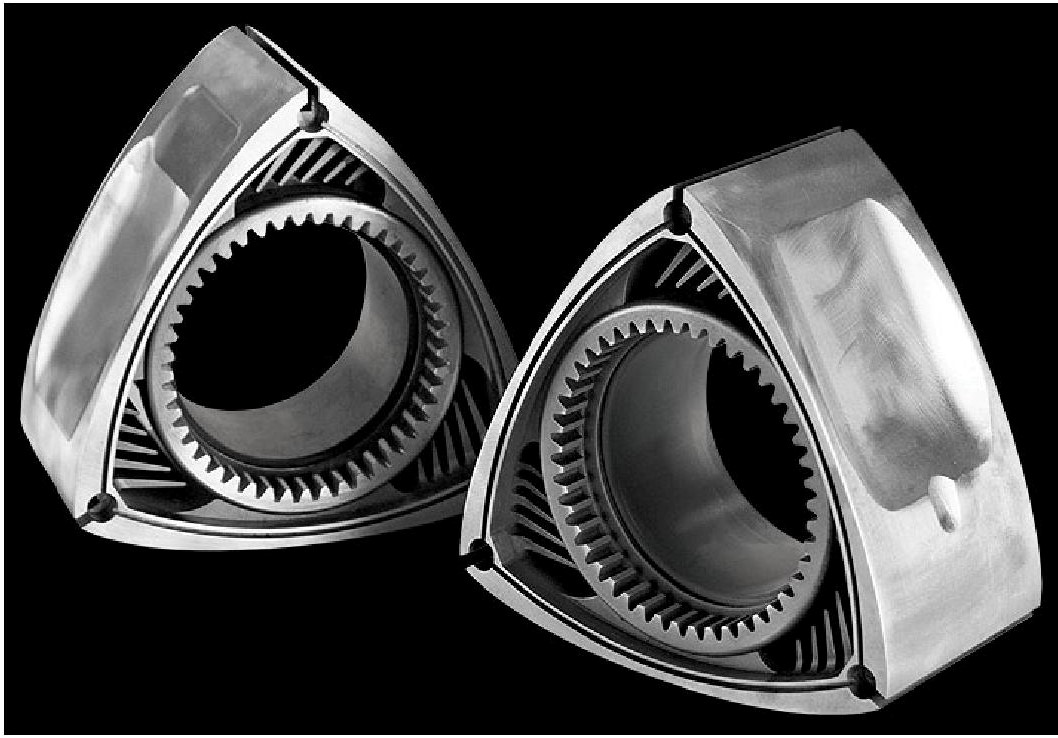

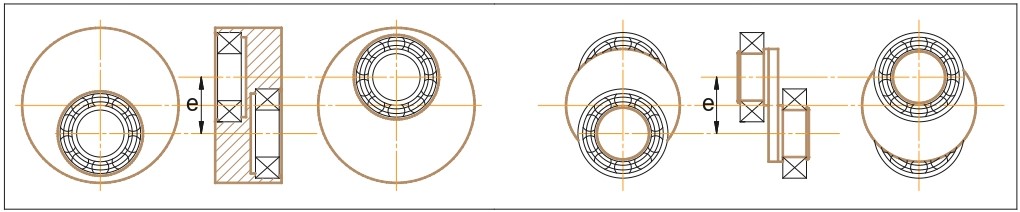

В настоящее время изготавливаются преимущественно многосекционные ДВС, состоящие из конечного числа взаимно одинаковых секций. Основным подвижным силовым звеном в каждой секции традиционного эксцентрикового механизма, как поршневого двигателя (ПД), так и роторно-поршневого двигателя (РПД) Ванкеля, является эксцентриковый вал (фото на рис.1 и рис.2).

Рис.1 Рис.2

Он представляет собой цилиндрический стержень, в средней части которого эксцентрично и жёстко закреплён круговой плоский диск эксцентрика вала. Эксцентрическая ось эксцентрика, параллельная центральной оси его круга, совпадает с коренной осью вала, относительно который с возможностью соосного вращения вал установлен в статоре на своих коренных подшипниковых опорах. В профиле механизма όси эксцентрика и вала непрерывно находятся на расстоянии линейного отрезка геометрического эксцентриситета е.

При помощи входного силового звена механизма, данный эксцентриситет е своим вращением по углу φ обеспечивает программное изменение геометрического объёма V РП в пределах между его минимальным (Vмин) и максимальным (Vмакс) значениями в каждом из двух указанных механизмов секций ДВС (схемы на рис.3 и рис.4). Данная программная эволюция объёма V РП секции последовательно повторяет собой очерёдность изменения объёма ЗРТ в процессах, или тактах его 4-тактного термодинамического цикла. Если эксцентриситет е не будет иметь возможности программно изменять своё пространственное положение, то даже при возможности вращения вала своего механизма тепловой двигатель работать не будет.

Рис.3 Рис.4

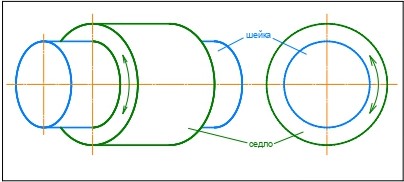

При этом сам эксцентрик является внутренним цилиндром, или круговой в профиле шейкой цилиндрического шарнира (ЦШ). Со своей наружной поверхности шейка ЦШ полностью охватывается внутренней поверхностью цилиндрического кругового в профиле кольца, или седла ЦШ другого звена механизма секции (эскиз на рис.5). Седло через подшипник, например, скольжения, как на рис.5, установлено на шейке с возможностью соосного вращения. Через цилиндрические поверхности подшипника седло в ТРХ толкает собой шейку эксцентрика, а в балластных тактах наоборот шейка толкает собой седло.

Рис.5

Седло нижней головки шатуна в ПД при сборке механизма пространственно чаще устанавливается на шейку эксцентрика поперёк её оси, поэтому оно является диаметрально разъёмным. Седло ротора РПД, которое при сборке устанавливается на шейку эксцентрика вдоль её оси, всегда изготавливается монолитным. Что и определяет форму конструкций эксцентриковых валов их секций (рис.1, 2).

Две формы механической энергии и два вида механической работы в секции ДВС ОВ

В ТРХ секции ДВС ОВ в механической передаче между седлом и шейкой ЦШ производится трансформация двух существующих форм механической энергии. Расходуя имеющийся запас количества механической энергии своего пространственного линейного перемещения (по траектории прямой или кривой линии), звено-толкатель своим седлом толкает рычаг геометрического эксцентриситета е через шейку эксцентрика вала, коренная ось вращения которого неподвижна относительно статора. Из-за жёсткого крепления эксцентрика к валу данный рычаг в профиле механизма имеет для себя постоянную точку опоры на коренной оси вала. Точкой приложения к прямолинейному геометрическому отрезку рычага силы Р, исходящей от седла ЦШ, в профиле является ось круга эксцентрика вала. В результате этого действия одна форма механической энергии линейного толкателя трансформируется (преобразуется) в другую форму механической энергии вращения рычага эксцентрика вала, в количественном выражении преобразуя значение силы Р толкателя в значение момента силы М вращения эксцентрика вала, которого ещё называют крутящим моментом. В балластных тактах цикла ЗРТ в передаче ЦШ эксцентрика происходит обратная трансформация момента силы М вращения рычага шейки эксцентрика вала в силу Р линейного перемещения седла толкателя.

В свою очередь, механическое звено, содержащее в себе седло ЦШ, для своего перемещения получает механическую энергию в форме силы Р от нагретого внутри РП локального газового заряда, совершающего механическую работу своего пространственного расширения в ТРХ. А в балластных тактах, для перемещения седла линейного толкателя, шейка эксцентрика вала получает для своего вращения энергию в форме момента силы М от стороннего вала (другой секции многосекционного ДВС, маховика, стартера, нагрузки).

В механизме секции ДВС ОВ в ТРХ заряд толкает перед собой непосредственно звено-толкатель, содержащее в себе седло ЦШ. В механизме секции РПД Ванкеля, в котором отношение радиусов программных шестерен статора и ротора составляет 2е : 3е, им является седло ротора 3-гранного профиля (схема на рис.4). А в механизме секции ПД в ТРХ заряд толкает собой дополнительное и промежуточное линейное звено-толкатель, которым является поршень (схема на рис.3). В силовой цепи секции ПД, используя шейку дополнительного ЦШ поршневого пальца, сам поршень своим седлом толкает перед собой седло верхней головки основного линейного звена-толкателя – шатуна. Во второй, нижней головке шатуна как раз и расположено третье по счёту в силовой цепи ТРХ секции ПД седло механического трансформатора – ЦШ эксцентрика вала.

В связи с этим в ТРХ в механизме секции двигателя различными энергоносителями совершается своя собственная механическая работа А пространственного перемещения.

В ТРХ в РП ОВ секции двигателя исходная работа расширения – АТРХ, совершаемая нагретым газовым ЗРТ, выражается линейным пространственным перемещением входного силового звена его механизма – поршня или ротора. Эту исходную работу принято называть индикаторной работой (Аi). Посредством перемещения ротора или поршня с шатуном она производится в двух направлениях: АТРХ = Амех.потерь-1 + Авала. Где работа Амех-потерь-1 представляет собой потери индикаторной работы АТРХ, которые происходят в механической цепи секции ДВС ещё до механического трансформатора. Это потери энергии на следующие действия: на само перемещение механических масс ротора или поршня с шатуном и их ЦШ; на механическое трение поршня или ротора о стенки РП статора и на потери трения во всех цилиндрических шарнирах (поршневого пальца и эксцентрика вала); а также на потери в роторной секции на перемещение ротора для совершения в РП над двумя другими ЗРТ балластных тактов цикла, поскольку в роторной секции ТРХ одного ЗРТ всегда совершается параллельно с балластными тактами двух других ЗРТ. Вторая часть индикаторной работы ЗРТ преобразуется в работу вращения вала отбора мощности – Авала. Эта часть индикаторной работы АТРХ в ТРХ вся без остатка тратится в силовом ЦШ эксцентрика вала на вращение рычага механического трансформатора двух форм механической энергии: трансформации силы давления Р нагретого ЗРТ в момент силы М вращения эксцентрика вала.

В свою очередь, работа Авала также состоит из двух частей: Авала = Амех.потерь-2 + Авала нагрузки. Где работа Амех-потерь-2 – это потери работы Авала такта рабочего хода в механической цепи механизма секции двигателя, но уже после механического трансформатора. Она представляет собой потери на собственные нужды двигателя, которые (кроме потерь Амех-потерь-1) идут на вращение валов соседних секций двигателя в балластных тактах ЗРТ и маховика его механизма, а также на привод вспомогательных механизмов, которые обеспечивают физическую работоспособность самогό двигателя. Вторая часть работы Авала – это работа Авала нагрузки ещё называется эффективной работой (Ае). Она вся без остатка, в конечном итоге, передаётся от вала двигателя на вал механизма нагрузки.

Таким образом, индикаторная работа – это исходный для двигателя продукт деятельности нагретого газа заряда рабочего тела, а эффективная работа – это конечный продукт деятельности механизма двигателя.

Однако для всех конструкций сравниваемых механизмов секций ДВС ОВ выше условно было принято взаимное равенство всех суммарных потерь механической энергии Амех.потерь = Амех-потерь-1 + Амех-потерь-2. В связи с этим, на основании сравнения значений работы Авала в различных конструкциях механизмов секций взаимно сравниваемых двигателей можно говорить либо о большей, либо о меньшей степени эффективности преобразования в работу вала одинакового фиксированного количества теплоты, подведённой в ТРХ к одинаковой массе ЗРТ в рабочей полости ОВ каждой из их секций, имеющих взаимно равный рабочий объём V.

Взаимные существенные преимущества между ПД и РПД Ванкеля

Отсутствие в секции РПД дополнительного силового линейного звена-толкателя и дополнительного силового цилиндрического шарнира, а также, в связи с этим, отсутствие на роторе известной из секции ПД боковой тормозящей силы в ТРХ, имеющей место на её входном силовом звене – поршне, демонстрирует первое существенное преимущество бесшатунной секции РПД Ванкеля перед шатунной секцией ПД. Оно упрощает и облегчает конструкцию механизма, исключает дополнительные поверхности трения и их потери, а также уменьшает силу торможения в его силовой цепи.

Кроме этого следует также отметить, что в секции ПД следующие друг за другом такты цикла, сопровождающиеся непрерывным изменением объёма V ЗРТ, в своей полной длительности происходят последовательно один за другим в одной и той же его РП, над одним и тем же днищем одного и того же поршня. Поэтому каждый один ТРХ 4-тактного цикла ЗРТ в секции ПД происходит за четыре полных хода поршня, то есть за каждые полные 2 оборота эксцентрикового вала. Поэтому данная специфика в 4-тактном ПД требует ещё и применения дополнительного энергозатратного газораспределительного механизма (ГРМ).

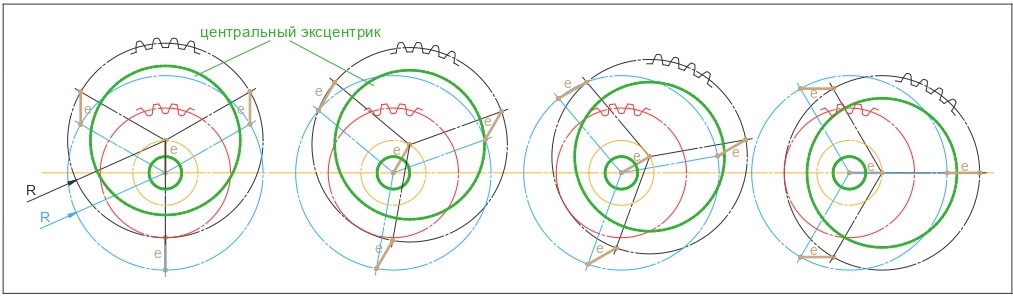

В схемах на рис.6 показаны начальная – при минимальном объёме сжатия Vмин ЗРТ (при φ = 00 в ВМТ), средняя – при максимальном плече Lмакс рычага (примерно при φ = 750), и конечная – при максимальном объёме расширения Vмакс ЗРТ (при φ = 1800) , фазы перемещения поршня с шатуном и вращения эксцентриситета еПД эксцентрика вала в ТРХ секции ПД.

Рис.6

В то же время, в секции РПД Ванкеля каждый один ТРХ 4-тактного цикла происходит в каждом одном обороте вала, поскольку в нём используется так называемый «конвейерный принцип». Когда каждый из трёх её одинаковых по массе газовых зарядов рабочего тела одновременно и параллельно (автор - Джеймс Уатт, 1782 год) изменяет свой объём V над одной из трёх радиальных граней одного ротора. Поэтому исполнение каждого, из четырёх, конкретного такта цикла ЗРТ определяется лишь текущим нахождением радиальной грани ротора в определённом секторе эпитрохоидного профиля общей РП статора секции РПД, и, в связи с этим, отпадает надобность в использовании ГРМ. Указанные факторы являются вторым существенным преимуществом секции РПД Ванкеля перед секцией ПД.

В схемах на рис.7 показаны начальная – при минимальном объёме сжатия Vмин ЗРТ (при φ = 00 в ВМТ), средняя – при максимальном плече Lмакс рычага (при φ = 1350) , и конечная – при максимальном объёме расширения Vмакс ЗРТ (при φ = 2700) , фазы перемещения вращения 3-гранного ротора и эксцентриситета еРПД эксцентрика вала в ТРХ секции РПД Ванкеля.

Рис.7

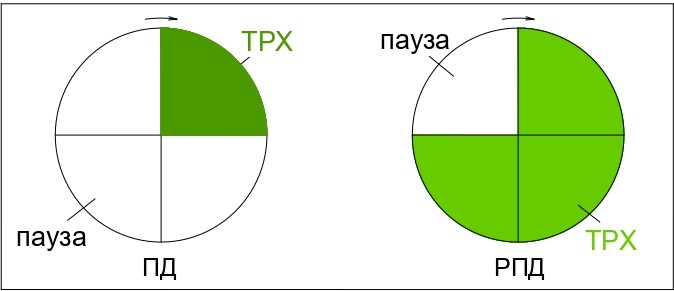

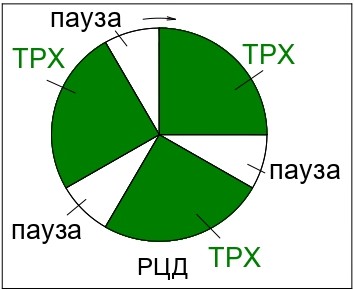

На рис.8 и рис.9 в диапазоне одного полного оборота после ВМТ на 3600 эксцентриситета е и эксцентрикового вала, соответственно, для секции ПД, которая предварительно приведена (сконцентрирована) к одному обороту вала, и для секции РПД Ванкеля, изображены круговые диаграммы с секторами диапазонов длительности ТРХ (зелёного цвета) и балластных тактов цикла ЗРТ. Соответственно закращенные зелёным цветом сектора показывают длительность активной фазы генерации и отбора мощности ТРХ от ДВС на вал нагрузки, а не закрашенные сектора – это продолжительность паузы между этими активными фазами без передачи механической энергии от двигателя на вал нагрузки.

Рис.8 Рис.9

Данные диаграммы наглядно демонстрируют, что в сравнении с секцией ПД, секция РПД Ванкеля является энергетически значительно более выгодной в эксплуатации, благодаря как троекратно большей длительности её ТРХ в каждом одном обороте вала (2700 – в РПД против 900 – в ПД), так и троекратно меньшей паузе по обороту вала между тактами рабочего хода (900 – в РПД против 2700 – в ПД). Данное свойство является третьим существенным преимуществом РПД перед ПД.

При этом, по сравнению с секцией ПД, секция РПД Ванкеля, имеющая тот же объём V своей РП, в рамках одного оборота вала и эксцентриситета е по углу φ, обладает также и в 1,5 раза большей длительностью изменения в ТРХ, соответственно, величины объёма V РП (график на рис.10), при расширении ЗРТ от условно принятой здесь степени сжатия ε = 8, а также изменения значения силы Р ЗРТ в ТРХ (график на рис.11). Это четвёртое существенное преимущество РПД.

Как видно на графике рис.11, в секции РПД в 1,6 раза всегда выше работоспособность, то есть значение индикаторной работы АТРХ (Аi) в ТРХ одной и той же массы ЗРТ, к которой, как и в секции ПД, в начале ТРХ подводится одинаковое количество исходной теплоты. Значение данной индикаторной работы АТРХ определяется площадью графика под кривой линией силы Р ЗРТ в ТРХ, которая равна площади под прямой линией среднего за ТРХ значения силы Рср.. В секции РПД кривая линия характеристики значения силы Р в ТРХ всегда располагается выше, чем в секции ПД. Это пятое существенное преимущество РПД перед ПД.

Рис.10 Рис.11

В идеале локальный газовый ЗРТ должен расширяться в ТРХ по своей собственной произвольной программе. Поэтому на скорость программы расширения, а отсюда и на скорость охлаждения ЗРТ, и от этого на скорость потери изначального значения его силы Р, кроме фактора преодоления силы сопротивления механизма нагрузки, не должны оказывать влияние никакие прочие факторы. В том числе, и со стороны программы расширения объёма V РП, задаваемой конструкцией механизма секции ДВС. Однако в программном механизме ДВС ОВ такого идеала быть не может в принципе. Более того, длительность расширения ЗРТ в ТРХ не бесконечна, чего хотелось бы, и в обычном исполнении секции она всегда ограничена предельно возможным углом одного полного оборота эксцентриситета е в рамках диапазона его значения 00 < φ < 3600. Поэтому чем дальше от 360 градусов находится значение максимального угла φмакс в длительности программы расширения ЗРТ в ТРХ по углу φ, тем больше и быстрее сам механизм принуждает газ ЗРТ разрежаться, то есть охлаждаться и терять величину своей силы Р, которой он перемещает поршень или ротор. И наоборот, чем длиннее будет длительность программы расширения ЗРТ после ВМТ по углу φ в ТРХ, то есть чем ближе будет его максимальное значение φмакс к 360 градусам, тем меньше будет и негативное влияние программы расширения РП на скорость нежелательного принудительного программного охлаждения ЗРТ со стороны самогό механизма секции ДВС ОВ.

В свою очередь, и секция ПД также имеет два важных существенных преимущества перед секцией РПД Ванкеля.

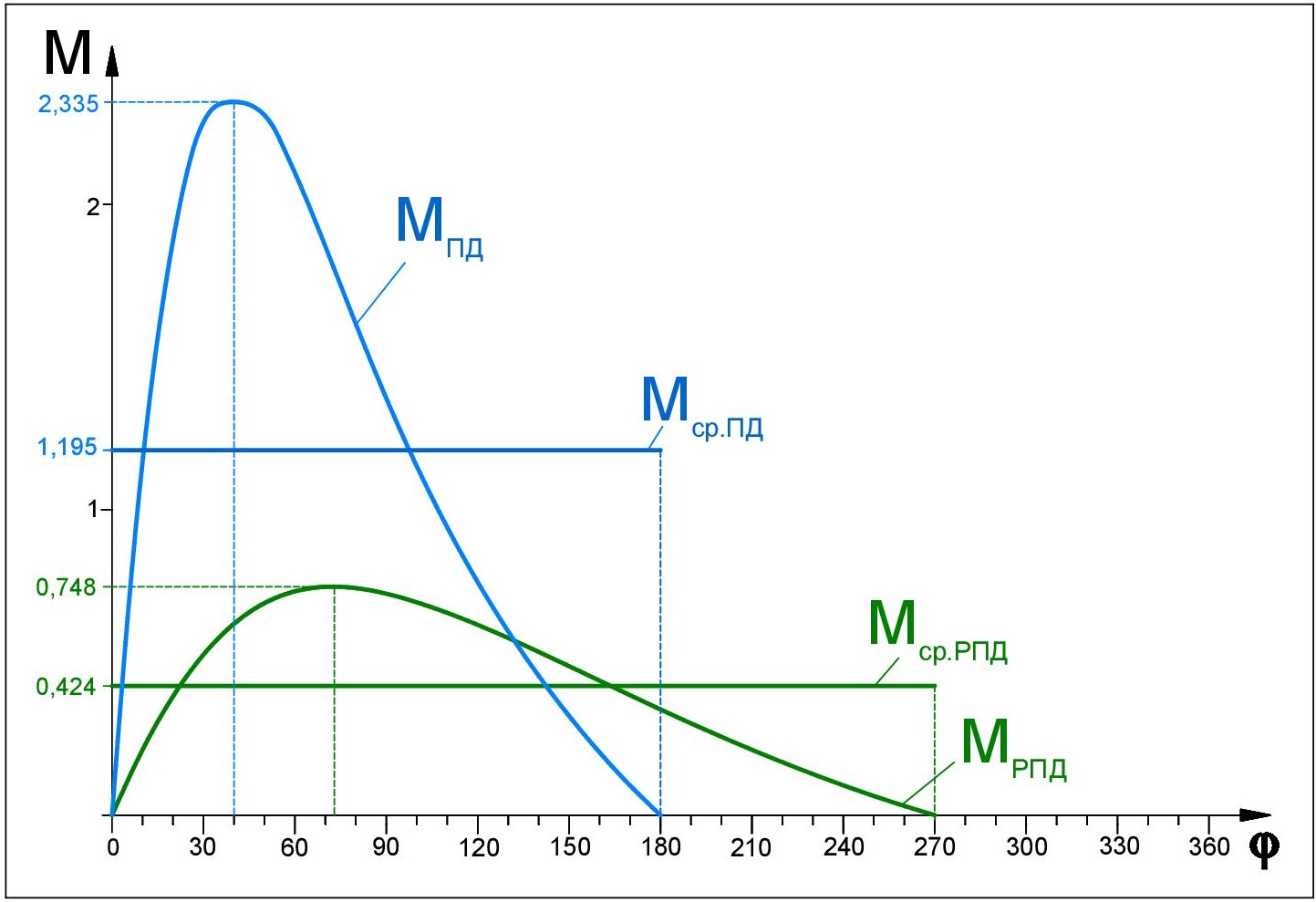

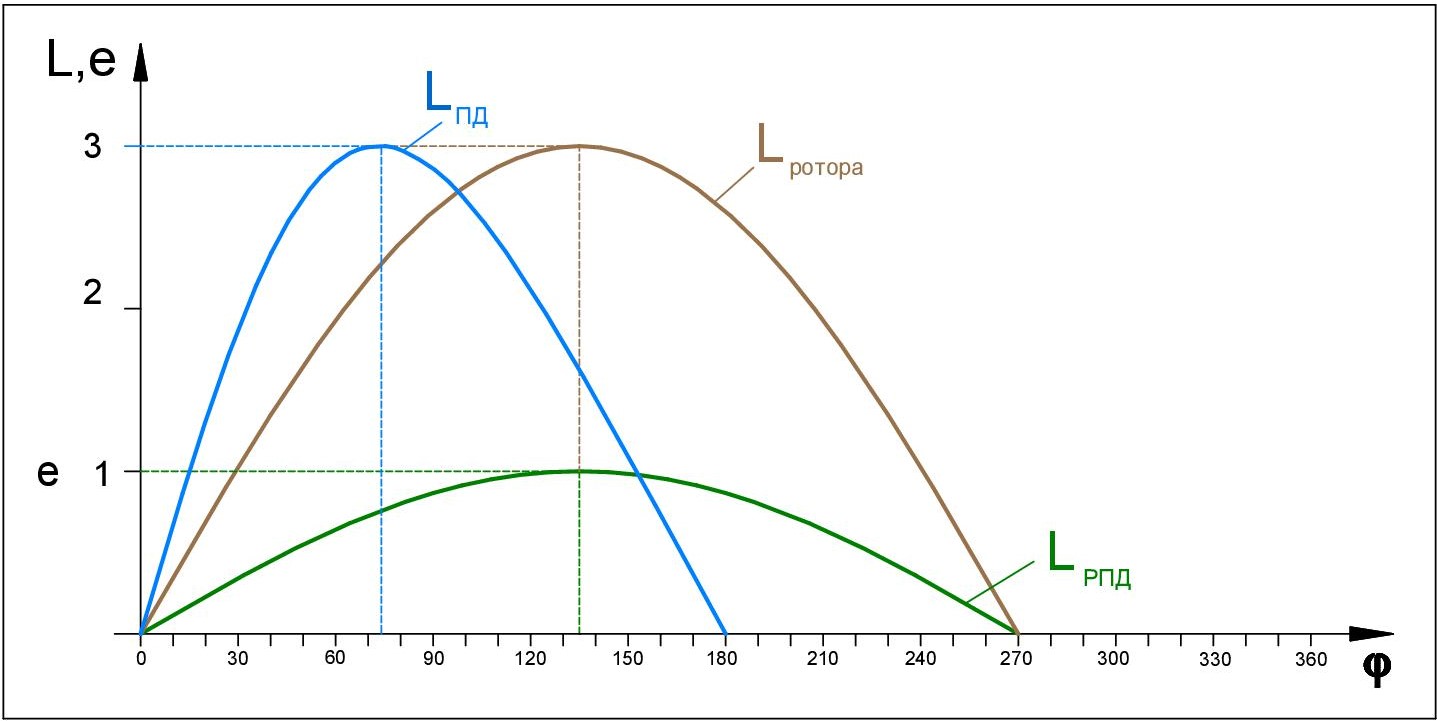

Первое преимущество ПД. При одинаковом значении объёма V РП в секциях ПД и РПД, то сеть при VПД = VРПД, в секции ПД, из-за специфических геометрических особенностей, длина рычага эксцентриситета еПД всегда в 3 раза выше, чем у рычага еРПД в секции РПД Ванкеля, то есть еПД = 3еРПД. Если, упрощая обозначения, принять, что еРПД = е, то еПД = 3е (масштабные схемы на рис.3, 4). То есть текущее изменение длины рычага момента силы М секции ПД находится в диапазоне 0 < LПД < 3е. Сравнение длин плеч рычагов на графике рис.12 наглядно демонстрирует это троекратное преимущество ПД.

Второе преимущество ПД. Максимум значения плеча LПД по углу φ оборота эксцентриситета е после ВМТ наступает в ПД в 1,8 раза быстрее (примерно φмакс.плеча ПД = 750), чем максимум значения плеча LРПД в секции РПД Ванкеля (φмакс.плеча РПД = 1350). Поскольку, чем круче в ТРХ после ВМТ происходит нарастание текущей длины плеча L рычага момента (рис.12), тем её максимум по углу φ ближе к пику текущего значения силы Р ЗРТ (рис.11), тем, соответственно, выше и текущее значение крутящего момента М (рис.13), в котором по известной формуле М = РL перемножаются текущие на графиках значения Р и L, соответствующие каждому конкретному текущему значению угла φ.

Рис.12

Поэтому конечный результат работы любой секции ДВС ОВ, который выражается величиной среднего за ТРХ ЗРТ крутящего момента Мср., в секции ПД всегда в 1,9 раза выше, чем в секции РПД Ванкеля того же рабочего объёма V (график на рис.13).

Подобно, как и в графике на рис.11 для силы Р ЗРТ в ТРХ, площадь графика (рис.13) под прямой линией среднего за ТРХ ЗРТ момента силы – Мср., равная по своему значению площади под кривой линией характеристики момента М, представляет собой значение механической работы вращения вала – Авала в диапазоне поворота угла φ эксцентриситета е в ТРХ (и, автоматически, эксцентрикового вала, для которого всегда φ = φвала). Именно данную работу Авала, при условно принятом взаимном равенстве механических потерь в сравниваемых двигателях, можно считать конечным продуктом деятельности любого теплового двигателя с вращающимся валом отбора мощности. И её величина, выраженная либо в относительных единицах (как здесь), либо в Джоулях, представляет собой единственный критерий, по которому можно объективно сравнивать реальную степень эффективности работы в различных конструкциях механизмов, применяемых в секциях ДВС ОВ.

Рис.13

Факт того, что каждая секция РПД Ванкеля, из-за относительно короткой длины рычага (рис.12) и пологости нарастания в ТРХ после ВМТ характеристики длины плеча L рычага её крутящего момента М, по величине своей эффективной работы вала Авала (рис.13) почти в 2 раза уступает секции ПД того же объёма V РП, является, пожалуй, одним из главных факторов, которым определяется наблюдаемая низкая конкурентная способность РПД Ванкеля по сравнению с ПД. То есть, в случае использования одинаковой для них конструкции эксцентрикового вала в качестве вала отбора мощности, РПД Ванкеля проигрывает ПД, как это ни парадоксально, прежде всего, из-за простоты геометрии и принципиальной схемы своего механизма.

Шесть функций, которых традиционно выполняет эксцентриковый вал

Благодаря указанной конструкции механизмов, в каждой из двух секций традиционных ДВС ОВ её эксцентриковым валом одновременно выполняются сразу шесть функций. А именно.

1. Функция программного элемента конструкции, которая обеспечивает в профиле механизма непрерывное поддержание неизменности геометрического расстояния длиной линейного отрезка геометрического эксцентриситета е между коренной осью вала и осью ЦШ.

2. Функция механического упора-протектора, который защищает программный механизм от разрушения, обеспечивая надёжность его работы при ударном воздействии на ЦШ со стороны нагретого ЗРТ, посредством передачи пикового значения силы Р давления заряда в ТРХ через этот упор и его подшипники на детали статора, в которых оно гасится.

3. Функция носителя балансировочного противовеса, масса полудиска которого, уравновешивая собой дисбаланс масс эксцентрика и установленных на нём деталей, соосно и жёстко крепится на стержне эксцентрикового вала оппозитно геометрическому эксцентриситету е механизма, который всегда синхронно вращается с эксцентриком вала.

4. Функция силового звена механизма, через которое проходит вся величина транзитного потока механической энергии между входным и выходным силовыми звеньями механизма.

5. Функция генератора момента силы М, который содержит в своём составе механическое звено, обладающее геометрическим рычагом для создания им крутящего момента М, и в ТРХ подставляет данный рычаг под воздействие на него внешней силы.

6. Функция передатчика момента силы М, который в ТРХ является валом отбора мощности, передаваемой от него на вал механизма нагрузки двигателя, а в балластных тактах он передаёт энергию крутящего момента М от любого стороннего вала на выходное в этих тактах силовое звено механизма секции ДВС - поршень или ротор-поршень.

Таким образом, первые три функции (1, 2, 3) являются программными, поскольку обеспечивают собой надёжность работы заданной программной цепи механизма каждой секции ДВС ОВ. Звенья программной цепи собственным расположением в схеме механизма обеспечивают позиционирование и взаимное расположение в пространстве механизма секции звеньев силовой цепи. Для своей работы программные звенья потребляют мизерную долю от всего количества поступающей в механизм внешней механической энергии. Вся эта доля без остатка утилизируется в механизме секции ДВС, преобразуясь в теплоту нагрева поверхностей трения ЦШ, принадлежащих программной цепи. Поэтому теплота их нагрева всегда остаётся в механизме и рассеивается, прежде всего, в самих звеньях программной цепи.

А следующие за ними три функции (4, 5, 6) являются силовыми, поскольку они обеспечивают собой передачу и трансформацию обеих форм механической энергии в силовой цепи данного механизма, расположенной между ЗРТ и валом нагрузки. Через ЦШ и звенья силовой цепи транзитом проходит подавляющее количество энергии, поступающей извне в механизм и выходящей из него. Поэтому и значение энергии механических потерь в ЦШ силовой цепи существенно больше по величине, чем в ЦШ программной цепи. И от этого массивные звенья транзитной силовой цепи нагреваются сильнее и их поверхности трения изнашиваются быстрее, чем у облегченных звеньев ветвей тупиковой программной цепи.

В механизме ДВС ОВ в зависимости от направления распространения механической энергии звенья силовой цепи могут быть как ведущими, так и ведомыми, но звенья программной цепи всегда могут быть только ведомыми.

Два существенных недостатка в обеих конструкциях традиционных механизмов ПД и РПД Ванкеля

Обе конструкции традиционных механизмов секций ДВС ОВ имеют два одинаковых существенных недостатка, являющиеся следствиями одной причины – это жёсткого крепления кругового диска эксцентрика к цилиндрическому стержню вала отбора мощности, в результате которого образован эксцентриковый вал. Именно благодаря этому жёсткому креплению, эксцентриковый вал обладает способностью одновременно выполнять функции как программного, так и силового звена конструкции механизма.

Первый недостаток – это постоянное нахождение текущей длины плеча L рычага момента силы М в секции механизма ДВС в узких рамках длины линейного отрезка геометрического эксцентриситета е, то есть в диапазоне 0 < L < e. Поэтому при желаемом увеличении значения крутящего момента М = РL на валу двигателя, при условии – без увеличения массы ЗРТ и расхода топлива в ТРХ, в конструкции механизма секции ДВС требуется повышение длины геометрического эксцентриситета е. От этого неизбежно повышаются как геометрические габаритные размеры и объём V РП каждой секции ДВС, так и вес деталей механизма. Однако увеличение инерционной массы подвижных деталей и площади поверхностей теплообмена РП неизбежно снижает эффективность работы двигателя.

Таким образом, первый недостаток ограничивает возможности генератора момента силы М механизма.

Второй недостаток – это полная синхронность вращения геометрического эксцентриситета е и вала отбора мощности, выраженная в их постоянно равной угловой скорости вращения в одинаковом направлении. Такая синхронность определяет собой программу изменения объёма V РП секции ДВС и, соответственно, частоту повторения, а также длительность в ней тактов рабочего хода и пауз между ними для выполнения трёх балластных тактов цикла. Данная синхронность уравнивает между собой число ТРХ и число полных оборотов вала. Поэтому при желании выработки большего количества механической работы на валу двигателя, при условии – без увеличения массы ЗРТ и расхода топлива в ТРХ, в двигателе требуется повышение числа термодинамических циклов ЗРТ и, соответственно, числа ТРХ, а значит и числа оборотов вала за единицу времени (в минуту). Что неизбежно приводит к повышению скорости взаимного перемещения трущихся механических поверхностей силовых деталей механизма ДВС, находящихся в ТРХ под действием максимальной величины внешней силы Р. Поскольку степень их износа зависит не только от величины этой внешней силы, но и потому, что степень износа всегда также пропорциональна и квадрату значения данной скорости взаимного перемещения, то в механизме генерируются условия для адекватного роста скорости износа в зонах поверхностного трения звеньев ЦШ его силовой цепи, что создаёт условия для резкого снижения общего рабочего ресурса ДВС.

Таким образом, второй недостаток ограничивает возможности вала отбора мощности механизма.

Практическое устранение существенных недостатков, свойственных традиционным ПД и РПД

Поскольку, как указано выше, двухвековой коммерческой практикой доказано, что механизм любого и даже нового ДВС ОВ может быть лишь эксцентриковым и содержащим в своей силовой цепи подшипниковые опоры цилиндрических шарниров, то поэтому он может быть либо поршневым, либо роторным. И поэтому для устранения двух отмеченных недостатков в известном поршневом или роторном механизме следует либо произвести перераспределение функций между существующими подвижными звеньями конструкции, либо при невозможности этого следует ввести в конструкцию механизма дополнительные подвижные звенья. Естественно, первый вариант, не имеющий дополнений, является предпочтительным.

Из-за наличия указанных недостатков эксцентриковый вал показал, что он не в состоянии эффективно выполнять собой функции звеньев силовой цепи: генератора момента силы М и вала отбора мощности. Однако кроме эксцентрикового вала в механизмах секций ПД и РПД не существует других подвижных звеньев, способных обеспечить надежность работы их программной цепи. Поэтому с эксцентрикового вала необходимо снять только три силовые функции (4, 5, 6), но оставить за ним выполнение программных функций (1, 2, 3) из шести имевшихся.

Начинать перераспределение функций можно с поиска, например, силового звена, способного заменить эксцентриковый вал в силовой функции генератора момента силы М. В механизме поршневой секции, кроме эксцентрикового вала, подвижными силовыми звеньями являются поршень, выполняющий линейные возвратно-поступательные движения, и шатун, воспроизводящий сложные качательно-колебательные движения. А в роторной секции имеется лишь одно подвижное силовое звено – это ротор. Он непрерывно вращается относительно собственной оси, одновременно имея подвижную опору на статоре через свою программную шестерню в секторе её текущего зацепления с неподвижной программной шестерней статора. Поэтому ротор, уже являясь силовым звеном механизма, имеет возможности заменить собой эксцентриковый вал в функции генератора момента силы М.

Ротор также мог бы претендовать и на функцию вала отбора мощности. Но, как известно вал механизма нагрузки, которого он должен собой вращать, в подавляющем большинстве случаев представляет собой, так называемый универсальный вал, у которого ось вращения всегда неподвижна относительно статора. В то время, как ось ротора сама вращается вслед за осью эксцентрика по линии геометрической окружности радиусом эксцентриситета е, которая, в свою очередь, имеет ось, совпадающую с коренной осью эксцентрикового вала. Поэтому выполнение функции вала отбора мощности, вместо эксцентрикового вала, можно поручить только новому дополнительному валу, который, естественно, не имеет на себе эксцентрика и является линейным по всей своей длине. Это новый линейный вал.

В дополнение к вращающемуся ротору, линейный вал, соосно соединённый с валом нагрузки, может быть установлен в подшипниковых опорах статора соосно с коренной осью эксцентрикового вала в механизме секции РПД Ванкеля. При этом, по сравнению со схемой на рис.4, цилиндрический стержень имеющегося эксцентрикового вала, теряя механическую связь с валом механизма нагрузки, предельно укорачивается вдоль коренной оси. А его стержень, теперь представляя собой цилиндрическое кольцо, устанавливается с возможностью соосного вращения на новом линейном валу при помощи любых известных подшипниковых опор ЦШ (схема на рис.14). Закреплённый на эксцентриковом валу противовес по-прежнему располагается за пределами объёма пространства рабочей полости секции.

Рис.14

Ротор современной секции РПД Ванкеля невысок в своём радиальном размере, но достаточно широк в осевом размере. При поддержании нужного объёма V его РП это обеспечивает невысокую инерционную массу ротора и в минимальном объёме сжатия Vмин РП близкую к квадрату форму выемки ротора под камеру сгорания, как считается, для улучшения условий сгорания топливно-воздушной смеси ЗРТ. Расширенный осевой размер ротора также одновременно используется в секции РПД Ванкеля и для борьбы с перекосом ротора в геометрической плоскости оси ротора и коренной оси вала (схема на рис.15).

Рис.15

Такое исполнение является одной из основных страховок от взаимного радиального заклинивания зубьев программной шестерни ротора в секторе её текущего зацепления с программной шестерней статора. Данный сектор является самым чувствительным участком программной части роторного механизма, поскольку именно он в первую очередь реагирует на перекос ротора, что иногда внешне выражается в непреодолимом стопоре вала относительно статора. Для предотвращения этого недостатка ширина эксцентрика вала вдоль его оси обычно составляет не менее 3/4 от всей ширины ротора (фото на рис.16). А для предотвращения повышенного износа поверхностей трения ЦШ эксцентрика, ускоряющего проявление перекоса, и одновременно для повышения эффективности его работы, в силовой подшипниковой опоре ЦШ эксцентрика вала теперь чаще используется роликово-игольчатый подшипник качения. Кроме этого, конструкция игольчатого подшипника также позволяет предельно минимизировать существующие нежелательные радиальные и осевые люфты ротора относительно эксцентрика вала.

Рис.16

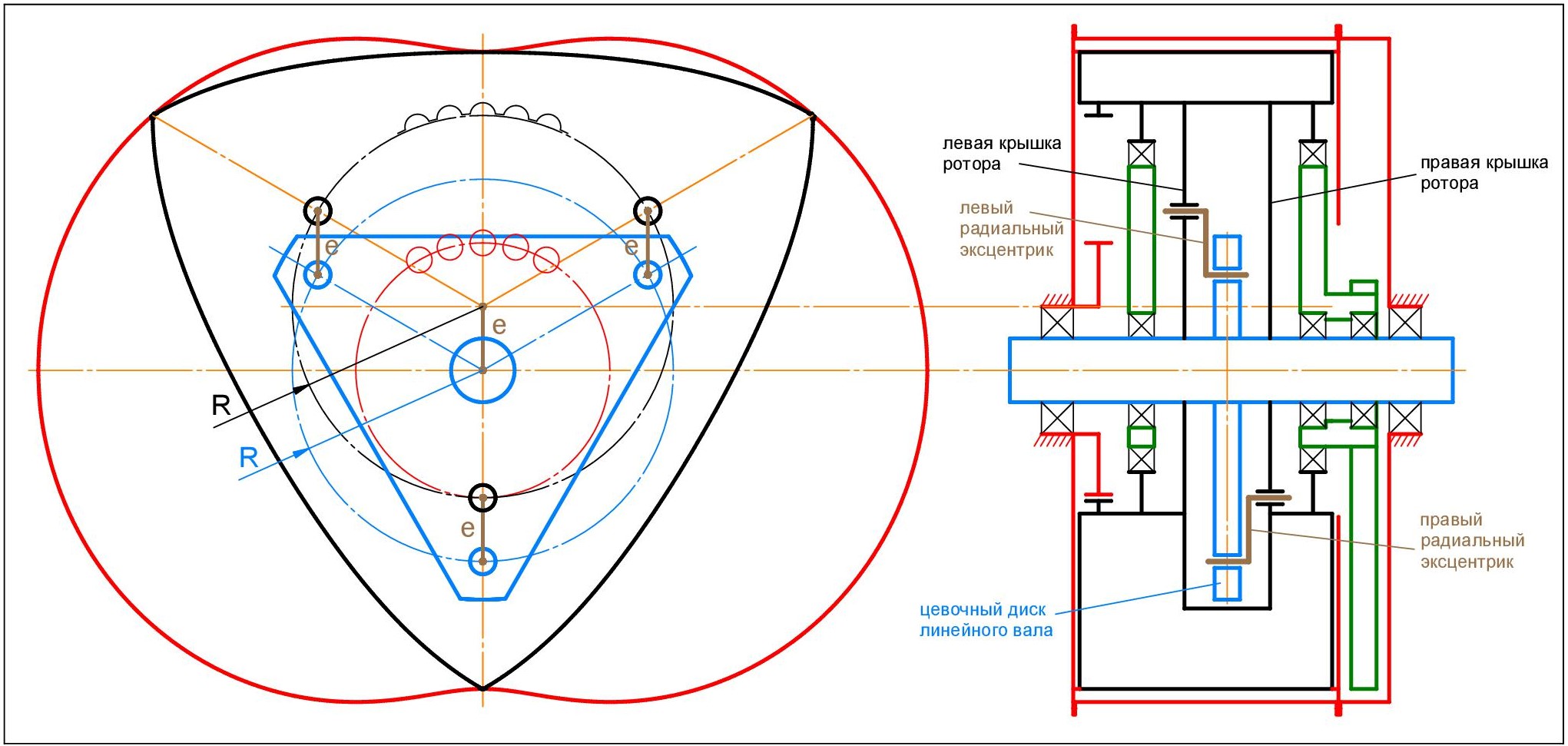

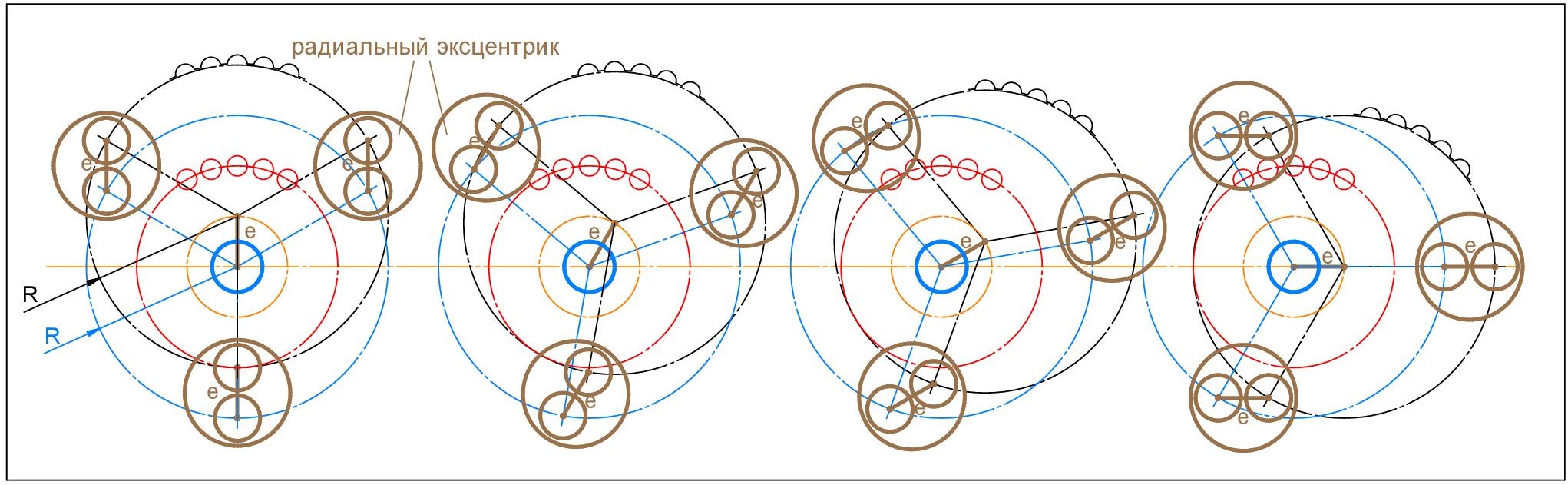

Однако в новой роторной секции теперь, при отсутствии широкого силового подшипника, с защитой от перекоса ротора вполне могут справиться два узких, опорных, центральных свободных эксцентрика, установленных с возможностью соосного вращения на линейном валу по одному отдельно на левом и на правом краях ротора вдоль его оси (схема на рис.17).

Рис.17

Одним из данных подвижных упоров-протекторов является центральный эксцентрик укороченного свободного эксцентрикового вала (справа), а другим – дополнительно введённый в конструкцию механизма секции свободный центральный эксцентрик (слева). Причём, поскольку они не выполняют собой функцию силовых звеньев и, находясь за пределами транзитной силовой цепи механизма, являются только программными звеньями, то теперь они могут быть механически связаны с ротором, от которого получают всю энергию для своего вращения, линейным валом или/и статором даже через обычные подшипники скольжения. При этом все другие детали, имевшиеся в роторной секции РПД Ванкеля, остаются в рамках прежних габаритных размеров.

Чтобы вращать собой вал механизма нагрузки, новый линейный вал, как и в механизме роторной секции РПД, может приводиться во вращение только силой Р ЗРТ, расширяющегося в ТРХ и толкающего ей перед собой входное силовое звено конструкции роторного механизма – ротор. Но, даже и при отсутствии силовой связи с новым линейным валом отбора мощности, ротор, тем не менее, по-прежнему не теряет своей способности вращаться вокруг неподвижной программной круговой шестерни статора, которая обкатывается круговой программной шестерней ротора. Поскольку факт такого вращения наглядно практически подтверждается даже при отсутствии эксцентрикового вала, то это говорит о наличии в механической связи между ротором и статором линейного геометрического рычага ротора, создающего собой данное программное вращение. Как и любой рычаг, он обладает двумя точками, оппозитно расположенными на краях его геометрического линейного отрезка. Одной из них является точка его опоры на статор, а другой – точка приложения внешней силы Р, исходящей непосредственно от нагретого газового ЗРТ, расширяющегося в ТРХ.

В роторном механизме точкой опоры рычага ротора, обладающего текущей длиной отрезка своего плеча Lротора, является перемещающаяся по направлению вращения ротора текущая точка опоры (касания) геометрической линии делительной окружности программной шестерни ротора с геометрической линией делительной окружности программной шестерни статора (схема на рис.18). Она геометрически определяется прямолинейным продолжением текущего положения геометрического линейного отрезка эксцентриситета е в профиле механизма секции ДВС от точки коренной оси вала до точки пересечения с опорной для рычага ротора линией геометрической делительной окружности программной шестерни статора с радиусом 2е.

При этом для любого конкретного текущего значения угла φ поворота эксцентриситета е после ВМТ текущее значение длины плеча рычага ротора геометрически всегда в 3 раза выше, чем текущее значение плеча рычага е эксцентрика вала в секции РПД Ванкеля, то есть Lротора = 3LРПД (рис.18).

Рис.18

В обычной жизни такой механизм можно наблюдать при инерционном вращении кольца обруча вокруг тела гимнаста (фото на рис.19), либо кольца связки ключей вокруг пальца человека.

Рис.19

Точкой приложения вектора результирующей силы Р ЗРТ в ТРХ в профиле механизма, как известно, является центр каждой радиальной грани ротора, на который, как и на все прочие стенки внутри РП секции ДВС, без каких-либо промежуточных механических посредников, во все стороны и всей своей аморфной, но упругой нагретой массой воздействует нагретый газовый заряд рабочего тела. Вектор результирующей силы Р ЗРТ всегда проходит через ось симметричного профиля ротора. Поэтому, в соответствии с известными правилами, туда, для расчётов, при желании, может быть перемещена точка приложения вектора силы Р. Хотя и без этого переноса текущая длина плеча Lротора рычага ротора определяется геометрической длиной перпендикуляра, проведённого из текущей точки его опоры на линию текущего вектора силы Р ЗРТ в ТРХ (рис.18).

В связи с этим значение текущей геометрической длины плеча Lротора рычага ротора находится в рамках длины радиуса программной шестерни ротора. Для роторной секции с 3-гранным ротором геометрически она имеет значение 3е. Таким образом, по сравнению со схемой механизма РПД Ванкеля при том же профиле ротора, статора, объёме РП и том же значении силы Р такого же по мессе ЗРТ, секция нового роторного ДВС имеет троекратно больший рычаг для создания, соответственно, троекратно большего, чем в секции РПД Ванкеля, значения момента силы М, исходя из формулы М = РL. Поскольку значение текущего плеча рычага ротора теперь получило возможность изменяться в следующих геометрических пределах: 0 < Lротора < 3е (график на рис.20).

Рис.20

Теперь рычаги крутящего момента М в секциях ПД и нового роторного двигателя становятся взаимно равными по своей длине – 3е. Поэтому в новом роторном ДВС традиционный поршневой двигатель теряет своё, пожалуй, основное существенное преимущество, которое оно имеет перед традиционным РПД Ванкеля. Да, и нарастание в ТРХ значения рычага ротора после ВМТ становится существенно круче, чем в секции РПД.

В схеме роторной секции на рис.17, как и в схеме секции РПД Ванкеля (на рис.4) значения объёма V и силы Р ЗРТ в ТРХ изменяются точно также, как в графиках на рис.10 и рис.11. То есть они имеют одинаковое значение индикаторной работы АТРХ-РПД. Однако, по сравнению с РПД Ванкеля, из-за троекратного повышения предела изменения рычага в ТРХ ЗРТ, среднее значение момента силы Мср.ротора в секции нового роторного ДВС теперь не только имеет величину, бόльшую в 1,06 раза, чем в секции ПД. Но и по величине работы вращения ротора – Аротора в диапазоне одного ТРХ по углу φ оборота эксцентриситета е новая роторная секция в 1,6 раза ещё и превосходит секцию ПД – Аротора = 1,6Авала-ПД, а также в 3 раза опережает секцию РПД Ванкеля – Аротора = 3Авала-РПД (график на рис.21).

Рис.21

Таким образом, 5-ю силовую функцию генератора момента силы М принял на себя сам ротор. Поэтому представленная на рис.17 схема нового роторного механизма ДВС вполне может работать самостоятельно, используя, в том числе, прежние, уже имевшиеся для запуска и поддержания вращения ротора возможности эксцентрикового вала, оставшегося в её составе. С той лишь разницей, что механическая энергия, выраженная работой Аротора ротора, вращающегося под действием силы Р давления на него нагретого ЗРТ в ТРХ, пока не передаётся на вал механизма нагрузки не только от прежнего эксцентрикового вала, но и от связанного с валом нагрузки нового линейного вала, потому что в ТРХ она просто никак не поступает к нему от ротора.

Циклоидный двигатель

Чтобы в роторном механизме новой конструкции организовать передачу механической энергии в форме момента силы М между валами с параллельными осями, которыми являются крайние силовые звенья механизма: входное в ТРХ силовое вращающееся звено – ротор и выходное силовое вращающееся звено – линейный вал, то теперь остаётся лишь объединить их при помощи дополнительной силовой механической передачи.

С позиции наибольшей эффективности, в данной дополнительной передаче не должно происходить никаких, сопровождающихся неизбежными потерями трансформаций и изменений механической энергии крутящего момента М по количеству и качеству в сравнении с моментом силы М, изначально воспроизводимом в одном из этих крайних соединяемых силовых звеньев. Это должна быть просто передача момента силы М. Для реализации данных условий такой дополнительной механической передачей может быть только механическая муфта, которая способна транслировать в обоих направлениях крутящий момент между входным и выходным звеньями без изменения значения крутящего момента М, угловой скорости и направления их вращения. Тогда в этом случае при её помощи ротор и линейный вал получают возможность вращаться абсолютно синхронно.

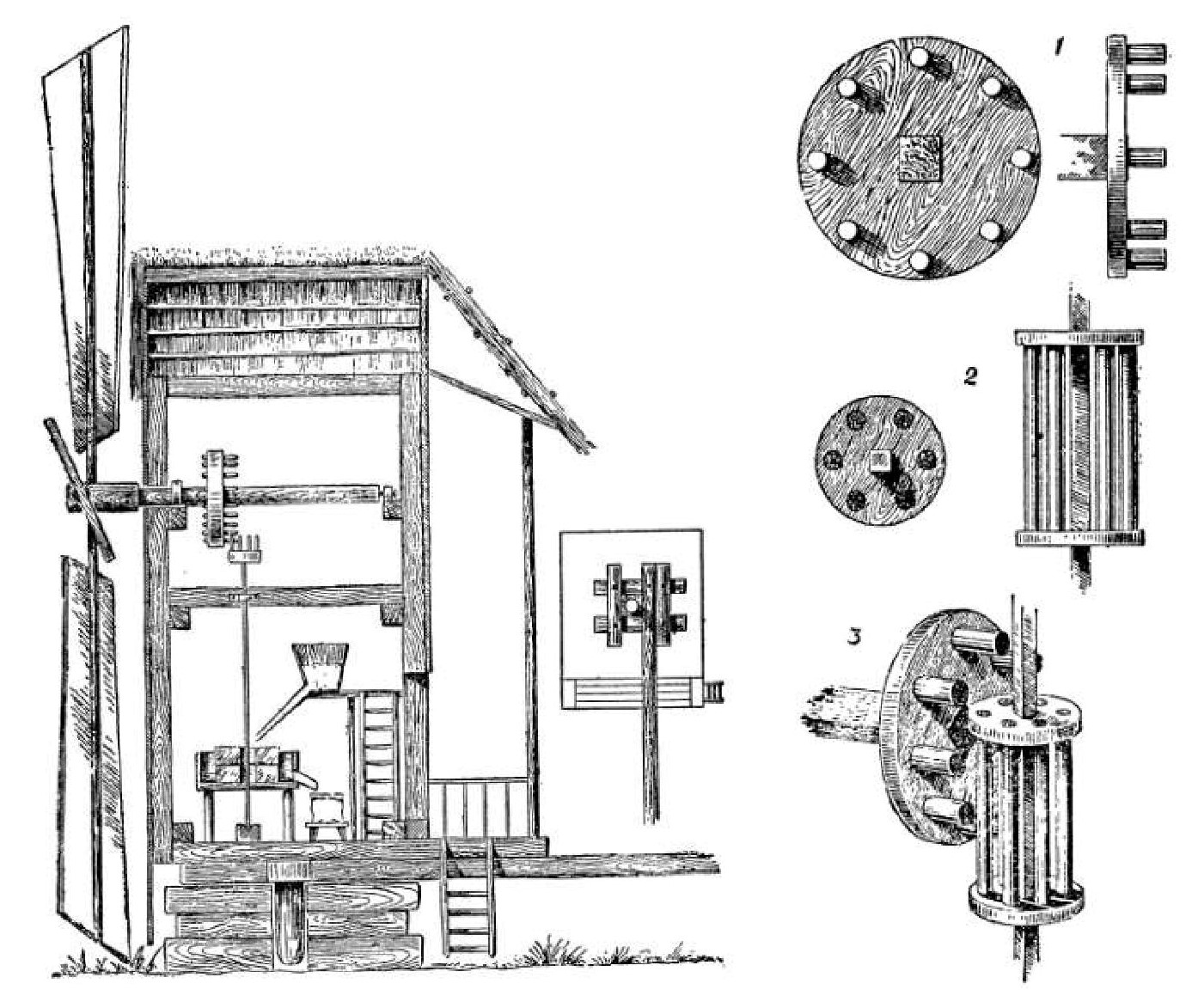

Для этой цели уже давно существует известный и единственный в своём роде цевочный механизм. Подобный механизм, обеспечивающий передачу крутящего момента М между валами, с осями, взаимно расположенными под углом одна к другой, начал применяться в коммерческой практике ещё в 10 веке в механизмах ветряных и водяных мельниц (фото на рис.22).

Рис.22

Однако в 30-е годы 20-го века цевочный механизм уже стал эксцентриковым и одновременно циклоидальным, или циклоидным механизмом. Он остался относительно простым по своей конструкции, но при этом стал значительно более компактным, а также способным обеспечить передачу крутящего момента М между валами с параллельными осями, превратившись, тем самым, в цевочную, или циклоидную муфту (фото на рис.23). Он успешно применяется также, например, в компактном и надёжном планетарном цевочном редукторе (фото на рис.24, 25, 26).

Рис.23 Рис.24

Рис.25 Рис.26

Чтобы без изменения прежних габаритных размеров и формы ротора и статора адаптировать современное компактное устройство циклоидной муфты во внутреннем объёме ротора нового механизма секции ДВС, создаваемого на основе известного коммерческого роторного механизма РПД Ванкеля, сначала необходимо незначительно изменить внутренне устройство отдельных элементов двух его крайних силовых звеньев: ротора и линейного вала. Они становятся составными частями циклоидной муфты. Для этого линейный вал в своей средней части, расположенной внутри полого объёма ротора, дополнительно должен содержать в себе соосно и жёстко закреплённый на нём плоский диск цевочного колеса вала, плоскость которого перпендикулярна его коренной оси. Форма его профиля повторяет внешнюю форму профиля ротора. А полый ротор по краям своей оси должен иметь два съёмных плоских диска цевочных колёс боковых осевых плоских крышек ротора, профили контура которых также повторяют его профиль.

Затем каждая из двух плоскостей диска линейного вала должна соединяться с соседней внутренней плоскостью диска ротора при помощи дополнительных лучевых, или радиальных эксцентриков (схема на рис.27). Каждый из двух стрежней цевок радиального эксцентрика симметрично установлен по одному на пересечении линий каждой из двух геометрических окружностей с произвольными по длине и взаимно равными радиусами R и геометрических линий осей симметрии вершин профилей дисков вала и ротора относительно, соответственно, коренной оси вала и оси ротора. Для перемещения радиальных эксцентриков внутри прежнего по размеру внутреннего объёма ротора необходимого пространства достаточно в секторах осей вершин профиля ротора. Поэтому число пар радиальных эксцентриков, расположенных с двух сторон цевочного диска вала, не превышает числа граней ротора. Для надёжности работы механизма, во избежание вероятности перекоса ротора, радиальные эксцентрики располагаются со сторон каждой из двух плоскостей диска линейного вала в пространстве между внутренними плоскостями крышек ротора и крайними опорными центральными эксцентриками ротора.

Рис.27

Каждый из радиальных эксцентриков представляет собой неразъёмную кассету, в которой оппозитно вдоль её оси запрессованы и завальцованы по два одинаковых, например, шариковых подшипника, όси которых расположены одна от другой на расстоянии длины отрезка геометрического эксцентриситета е эксцентрикового механизма секции ДВС. Кассеты могут изготавливаться в двух конструкционных вариантах исполнения (эскизы на рис.28).

Рис.28

Кассетная конструкция способствует как хорошему обдуву их подшипников внутри ротора, так и сокращению времени ремонта, который сводится к замене старых кассет на новые.

Такая конструкция неразъёмного блока подвижных деталей, как в секции на рис.27 (без элементов статора красного цвета), которая в собранном виде представляет собой автономно работоспособный самостоятельный механизм, конструкционно не имеет осевых и радиальных люфтов ротора относительно линейного вала. Это способствует повышению надёжности работы газовых уплотнений ротора. Поскольку они теперь уже не выполняют, как в секции РПД Ванкеля, дополнительную функцию механических радиальных и осевых упоров-посредников между вращающимся тяжёлым монолитным ротором-поршнем и зеркалом РП статора. Теперь они выполняют лишь изначально свойственную им функцию газовых уплотнений, предотвращающих собой выход газа ЗРТ за пределы локального пространства РП над каждой радиальной гранью облегченного полого ротора.

Логика перехода от узла силового центрального эксцентрика вала к узлу радиальных эксцентриков циклоидной муфты показана в схемах на рис.29 и рис.30, а также на двух видео клипах:

https://www.youtube.com/watch?v=KqWQlcJmJko

https://www.youtube.com/watch?v=AR8dAu3fyfs

Рис.29

Рис.30

Роторный механизм, в котором при помощи циклоидной муфты происходит передача крутящего момента М между ротором и линейным валом отбора мощности без изменения его величины, а также направления вращения обоих этих силовых звеньев, которые теперь вращаются абсолютно синхронно, можно назвать роторным механизмом циклоидной муфты. А двигатель внутреннего сгорания, в каждой секции которого применяется данный силовой механизм – циклоидным двигателем (ЦД).

ЦД с 3-гранным ротором назовём роторно-циклоидный двигатель (РЦД).

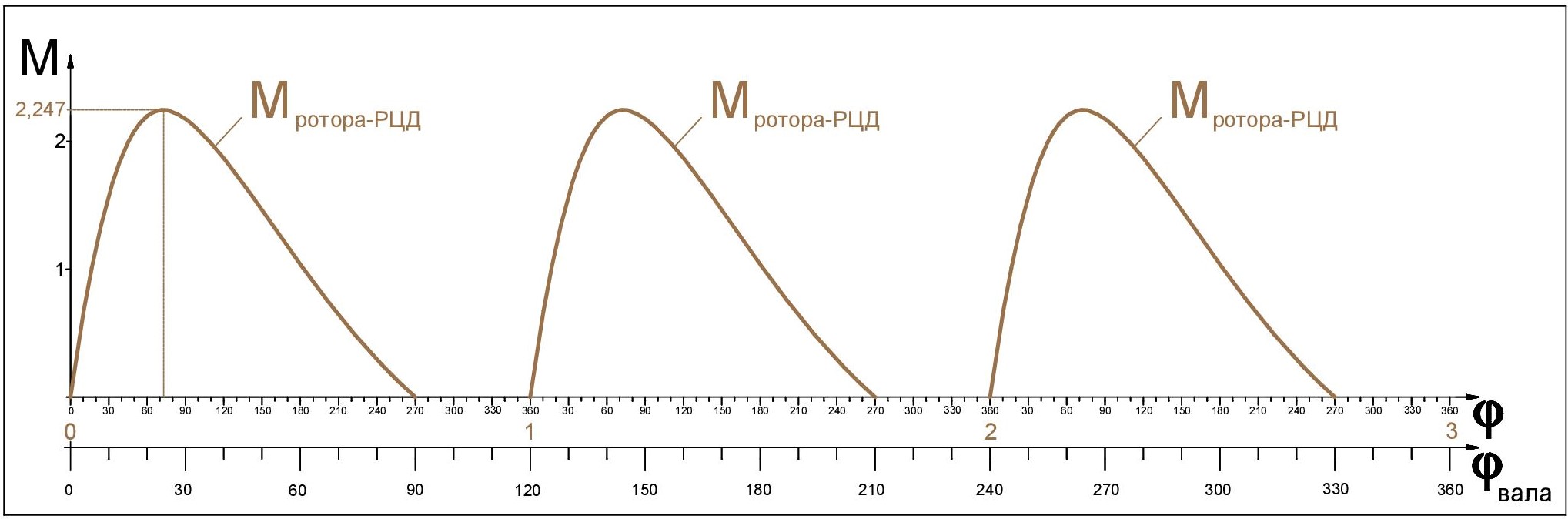

Если условно пренебречь невысокими механическими потерями в подшипниках радиальных эксцентриков, то за один ТРХ в механизме циклоидной муфты работа ротора будет равна работе линейного вала отбора мощности Аротора = Авала-ТРХ-РЦД за один полный оборот эксцентриситета е на угол φ = 3600 (график на рис.21).

На схемах рис.31 показаны начальная – при минимальном объёме сжатия Vмин ЗРТ (при φ = 00), средняя – при максимальном плече Lмакс рычага (при φ = 1350), и конечная – при максимальном объёме расширения Vмакс ЗРТ (при φ = 2700), фазы вращения 3-гранного ротора, эксцентриситета е и 3-гранного диска линейного вала отбора мощности в ТРХ в секции РЦД.

Рис.31

Как видно из рис.31 скорость вращения диска линейного вала и ротора секции РЦД в 3 раза ниже скорости вращения эксцентриситета е по углу φ. То есть в одном обороте линейного вала отбора мощности – φвала совершаются 3 полных оборота эксцентриситета е на угол φ = 3600, 3 полных цикла ЗРТ и, соответственно, 3 такта рабочего хода (график на рис.32).

Рис.32

Поэтому, кроме отмеченного выше кратного повышения до 3е максимальной длины плеча Lротора рычага вращения крутящего момента Мротора-РЦД (из графика на рис.21) в РЦД с 3-гранным ротором точно также – кратно числу граней ротора – повышается и угловая скорость вращения эксцентриситета е механизма по сравнению с угловой скоростью вращения линейного вала отбора мощности и ротора. Это приводит к тому, что в каждой одной секции ЦД за каждый один оборот линейного вала теперь выполняется число ТРХ, равное числу граней ротора. То есть механизм ЦД в каждом обороте вала отбора мощности и в единице времени работает в качестве концентратора того количества механической энергии, которая выработана двигателем за время одного оборота вала отбора мощности. Что кратно увеличивает удельные показатели двигателя и, кратно снижая число оборотов вала отбора мощности и ротора, повышает временной ресурс работы двигателя, а также создаёт условия для упрощения или даже исключения механического редуктора в приводе от ЦД вала механизма нагрузки.

Круговая диаграмма одного оборота вала отбора мощности секции РЦД с тремя секторами активных импульсов передачи механической энергии ТРХ на вал механизма нагрузки (закрашенные зелёным цветом по 900) с чередующимися между ними тремя паузами (не закрашенные сектора по 300) показана на рис.33. Вследствие этого снижается потребность механизма двигателя в маховике, вплоть до полного отказа от него.

Рис.33

В результате изменения принципиальной схемы механизма в секции нового ЦД одновременно, и дополняя друг друга, теперь работают два соосных вала, каждый из которых выполняет там свои конкретные и специфические только для него функции, являющиеся в своей общей совокупности необходимыми и достаточными функциями для работы механизма секции ДВС. Один из них – это линейный вал отбора мощности, является силовым валом, а другой – эксцентриковый программный вал, обеспечивает собой надёжную работу ротора и механизма, находясь вне пределов силовой цепи.

Рис.34

Тем не менее, данная конструкция может эффективно работать и в так называемой гибридной схеме, например, автомобиля с гибридной силовой установкой (схема на рис.34). В её циклоидном двигателе оба эти вала могут одновременно отбирать мощность на валы взаимно независимых нагрузок. Вал трансмиссии передних колёс автомобиля, которые всегда требуют относительно невысоких оборотов в минуту, механически приводится с одной стороны ДВС от его левого тихоходного линейного вала. При этом вал ротора (якоря) электрического генератора, который работает эффективнее при высоких оборотах в минуту и подзаряжает своей электроэнергией электрический аккумулятор, запускающий в работу электродвигатели электропривода задних колёс, одновременно механически приводится с другой стороны ДВС от его правого быстроходного эксцентрикового вала. Такая силовая гибридная установка является наиболее простой по конструкции из-за отсутствия в ней каких-либо специальных дополнительных механизмов и устройств, обеспечивающих как параллельную, так и поочерёдную работу обоих валов нагрузки ЦД. Она также может работать и без аккумулятора.

В ТРХ в механизме секции ЦД ротор по отношению к эксцентриковому валу по-прежнему является звеном-толкателем, толкающим перед собой этот вал через его эксцентрик. Но по отношению к её линейному валу ротор выполняет функцию звена-тягача, утягивающего за собой во вращение линейный вал секции через радиальные эксцентрики и его цевочный диск.

Рис.35

Поскольку в механизме ЦД программные колёса статора и ротора, кроме программной, теперь дополнительно выполняют ещё и опорную функцию для текущей точки опоры плеча Lротора рычага ротора, то по сравнению с конструкцией обычных шестерёнчатых программных колёс (зубчатых шестерней) в РПД Ванкеля, они уже имеют конструкции (эпи-схема, фото на рис.35), аналогичные подобным и механически особо надёжным опорно-программным колёсам силового цевочного планетарного редуктора (гипо-схема, фото на рис.25, 26).

Эксперименты, проведённые автором с роторно-циклоидными секциями, которые имеют число граней ротора больше трёх единиц, кроме прочих не преодолённых пока конструкционных недостатков, прежде всего, выявили в них нежелательное количество дополнительных механических потерь, поэтому в настоящее время механизм секции с 3-гранным ротором можно считать оптимальным базисным вариантом для секции роторно-циклоидного двигателя.

Далее: I. Коленчатый вал в ДВС - это не только генератор, но и тормоз крутящего момента