ДВС

III. Механизм секции ДВС-редуктора с монолитным валом

Перейти на Новую редакцию сайта - I. Циклоидный двигатель

В данной главе во всех подробностях рассмотрен механизм секции ДВС-редуктора с монолитным валом. Точнее, два таких возможных механизма.

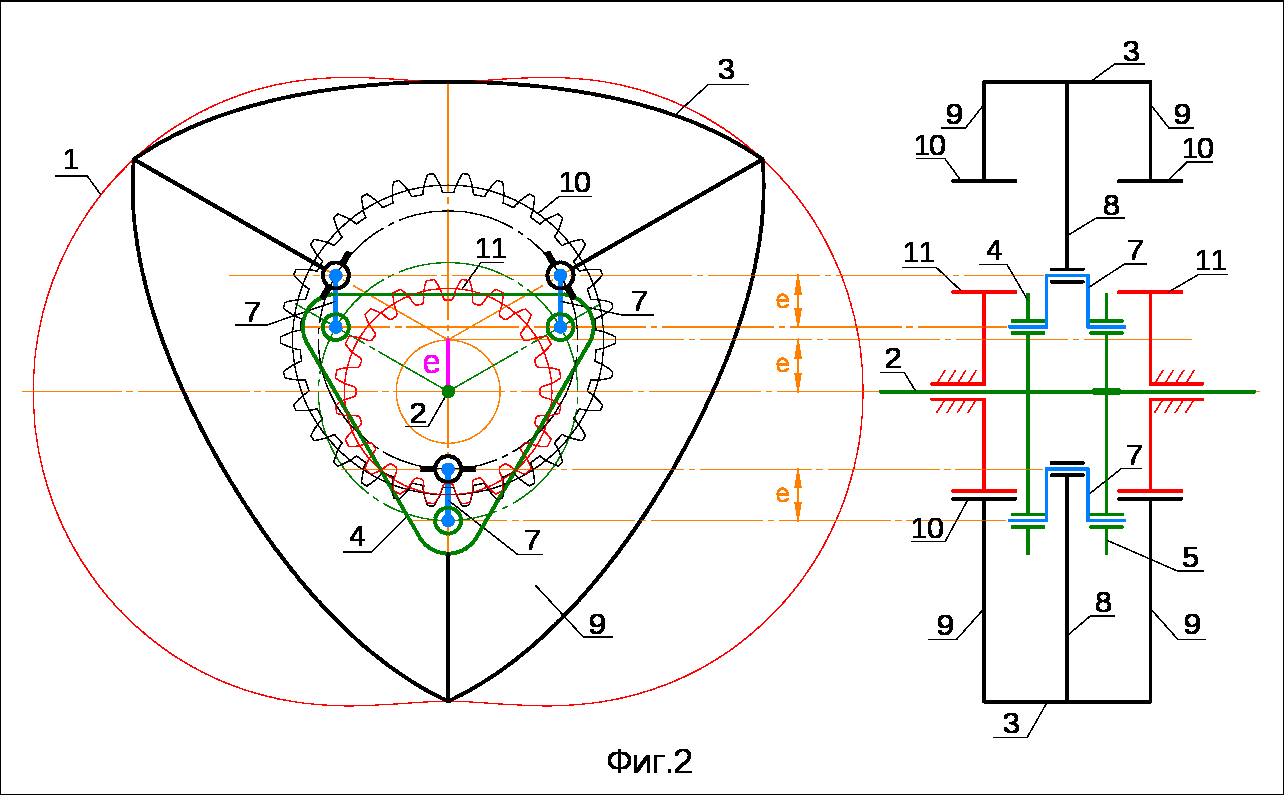

Принципиальная кинематическая схема каждой из двух секций ДВС-редуктора с монолитным валом представляет собой модернизацию кинематической схемы секции ДВС-редуктора с разъёмным валом по патенту № 2556838 автора, которая изображена на фиг.1.

Первая схема с монолитным валом (фиг.2) получилась непосредственно из схемы на фиг.1 лишь в результате уменьшения на чертеже значений диаметров окружностей свободных эксцентриков 7.

В схеме на фиг.2 все подшипники представлены в виде подшипников скольжения, каждый из которых содержит свою прямолинейную ось, укреплённую на одном звене конструкции механизма, а также содержит охватывающее данную ось цилиндрическое кольцо подшипника, которое закреплено на другом звене механизма. Кроме двух коренных подшипников вала, своими кольцами укреплённых на фланцах статора 1, механизм также содержит и установленные внутри объёма ротора 3 подшипники силовой цепи роторной секции – силовые подшипники. У каждого из силовых подшипников одна его часть закреплена на входном силовом звене – роторе 3, а вторая его часть укреплена на выходном силовом звене – вале 2.

Сам механизм секции ДВС-редуктора, по-прежнему, представляет собой силовую цевочную муфту, в которой число оборотов вала всегда равно числу оборотов ротора. То есть сам по себе его силовой механизм, транслирующий усилия от входного силового звена – ротора, на выходное силовое звено – вал, не является редуктором. Однако в сравнении с механизмами известных ДВС, по отношению к генератору импульсов исходной механической энергии – нагретому газу рабочего тела, число таких импульсов – тактов рабочего хода, равное числу оборотов эксцентриситета е, в нём всегда в три раза больше числа оборотов ротора и вала. Это, собственно, и отражается в его названии, потому что, как в механизме редуктора, через выходной вал механизма данного ДВС передаётся большее количество исходной энергии, чем сам двигатель способен воспроизвести в одном своём такте рабочего хода. Чего не наблюдалось в конструкциях предшествующих ему коммерческих ДВС.

По сравнению со схемой на фиг.1, в подшипниках каждого свободного эксцентрика 7 на фиг.2 некоторые оси и кольца подшипников взаимно поменяны, также один подшипник разделён на два соосных. Сам эксцентрик 7 на виде сбоку схемы теперь представляет собой известное «колено» эксцентрикового вала. Причём кольцо каждого силового подшипника, жёстко закреплённое на среднем силовом диске 8 ротора, выполнено разъёмным, подобно конструкции кольца подшипника скольжения шатуна, охватывающего ось эксцентрика коленчатого вала секции поршневого ДВС.

В результате в профиле центральной части среднего силового диска 8 ротора 3 образовалось полое пространство, сквозь которое способен проходить стержень монолитного вала 2 данной секции. Как и на фиг.1, вал 2 содержит левый силовой диск 4 вала, который изготовлен монолитно с валом. Чтобы не потерять в надёжности, «колено» свободного эксцентрика 7 имеет две необходимые ему соосные опоры на валу. Для этого на валу закреплён правый силовой диск 5 вала, который является съёмным.

Вместо одного большого силового подшипника на эксцентрике вала, как в механизме секции РПД Ванкеля, в механизме данной секции ДВС-редуктора в трёх свободных эксцентриках используются девять небольших, лёгких и весьма быстроходных силовых подшипников.

Однако схема на фиг.2 имеет сложную конструкцию для крепления подшипников скольжения, которые, кроме того, что обладают высоким коэффициентом трения, но ещё требовательны к обильной и регулярной смазке. Решающее эту проблему система гидродинамической смазки может применяться не на всех величинах рабочих объёмов роторных секций, и при этом она не гарантирует неизменность значений зазоров между кольцами подшипников на разных режимах работы двигателя, а также требует сложного дополнительного оборудования, что существенно усложняет и удорожает конструкцию.

Чтобы повысить в секции ДВС-редуктора с монолитным валом эффективность передачи момента силы М между ротором и валом, а также сделать конструкцию механизма существенно проще и дешевле в изготовлении и ремонте, вместо подшипников скольжения следует применить дешёвые стандартизованные подшипники качения – шариковые подшипники, которые в течение длительного времени эксплуатации способны не допускать появление пространственных зазоров между внутренними поверхностями своих колец и элементами качения.

При этом, вместо одного как в секции РПД, имея в составе секции ДВС-редуктора несколько подшипников силовой цепи, особое внимание следует уделить надежности работы механизма не только из-за возросшего числа элементов силовой цепи, но, прежде всего, из-за повысившейся возможности появления в нём участков, в которых при монтаже или эксплуатации между элементами механизма цевочной муфты образуются зазоры, способные стать причиной торможения или даже заклинивания механизма. Такая проблема известна и в механизмах с эксцентриковым валом поршневой секции и секции РПД, но она решается наработанным длительной практикой точным расположением на монолитном валу эксцентрика, ось круга которого, с самой минимальной погрешностью отклонения от установленного размера, отстоит от коренной оси вала на заданную длину эксцентриситета е.

Понимание существования данной проблемы и способа её устранения автор получил на собственной практике, построив несколько работоспособных макетов секций ДВС-редуктора в пластике и в металле, которые показаны в предыдущей главе новой редакции этого сайта.

Однако в секции ДВС-редуктора степень вероятности торможения или заклинивания механизма во время работы способна возрасти кратно числу силовых подшипников и осей деталей, которые в этих подшипниках установлены. Чтобы такую вероятность исключить или, по мере возможности, снизить её степень, необходимо конструкционно не допускать появления зазоров или гарантированно свести до самых минимальных значений их величину, для достижения единственной цели – это соблюдения при работе механизма в профиле между осью ротора и коренной осью вала заданного расстояния, которое должно быть равно длине линии эксцентриситета е.

А если также стремиться к серийному производству ДВС-редуктора, то необходимо локализовать зону, в которой зазор может образовываться, в рамках одной-единственной детали, которую при неизбежном износе поверхностей трения её подшипников можно легко и быстро заменить. При этом особо важное внимание должно быть уделено, прежде всего, надежности простейших по своей конструкции узлов фиксации, препятствующих взаимному осевому смещению подвижных деталей силовой цевочной муфты от возможности осевого смещения наружного и внутреннего колец её подшипников, закреплённых на деталях механизма муфты.

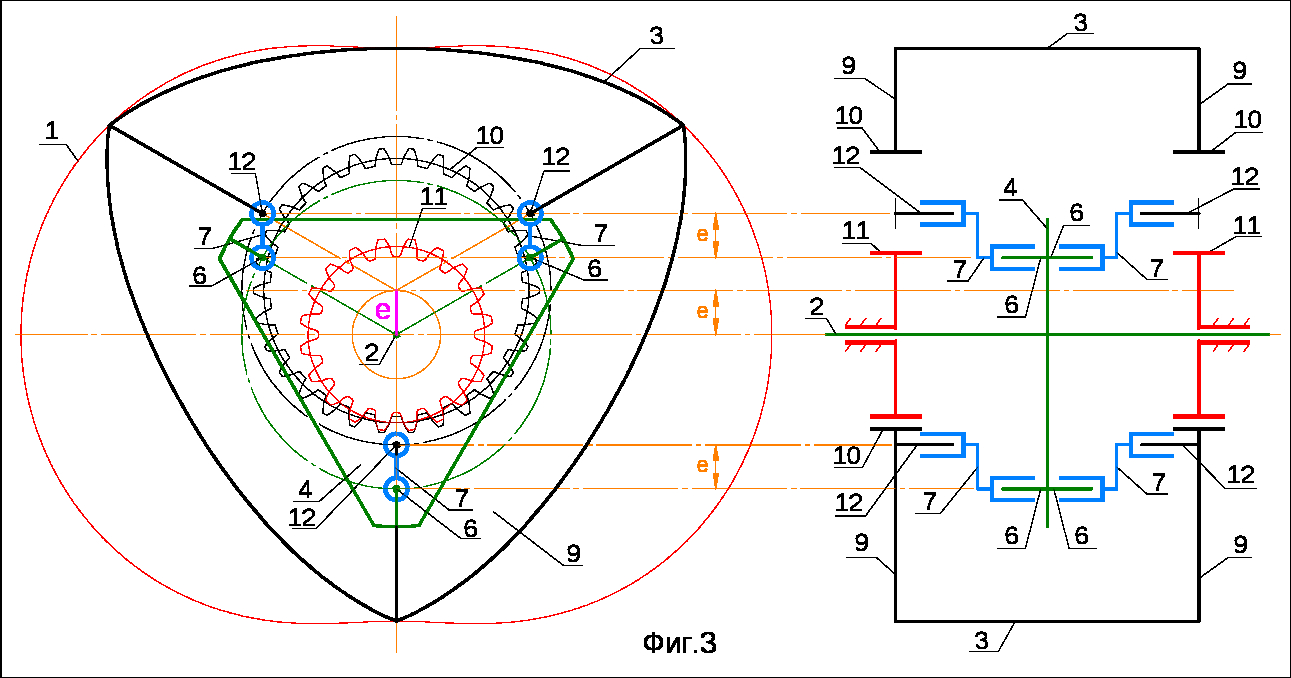

Поэтому, учитывая одновременное действие трёх указанных условий, автором была разработана вторая кинематическая схема секции ДВС-редуктора с монолитным валом, изображённая на фиг.3.

По сравнению с секцией с монолитным валом на фиг.2 общее число свободных эксцентриков 7 в ней возросло вдвое – до шести штук, но общее число силовых подшипников эксцентриков увеличилось всего на треть – до двенадцати штук. Эта схема позволяет вместо всех силовых подшипников скольжения применить подшипники качения.

По сравнению со схемой на фиг.2, также полностью удалось избавиться от диска 5 вала и среднего диска 8 ротора, передав его силовые функции крайним дискам 9 ротора 3, без которых ротор всё равно не может обойтись, и в которых находятся программные шестерни 10 ротора. Чтобы исключить даже малейшую возможность образования зазоров в креплениях осей силовых подшипников на силовом диске 4 вала и крайних силовых дисках 9 ротора, данные оси (цевки) изготовлены монолитно каждая со своей несущей деталью. То есть вал 2, диск 4 вала и каждая его цевка 6, попарно и соосно установленная на каждой из его плоскостей, изготовлены из единой монолитной металлической заготовки. Таким же образом каждый крайний диск 9 ротора и каждая его цевка 12, установленная на внутренней (по отношению к внутреннему объёму ротора) плоскости этого диска, также изготовлены из единой монолитной металлической заготовки.

По сравнению с предшествующими конструкциями механизмов секций ДВС-редуктора, в которых цевки (оси подшипников) крепились не только на валу, но даже и на статоре, в конструкции механизма секции на фиг.3 цевки 12 укреплены также и на роторе.

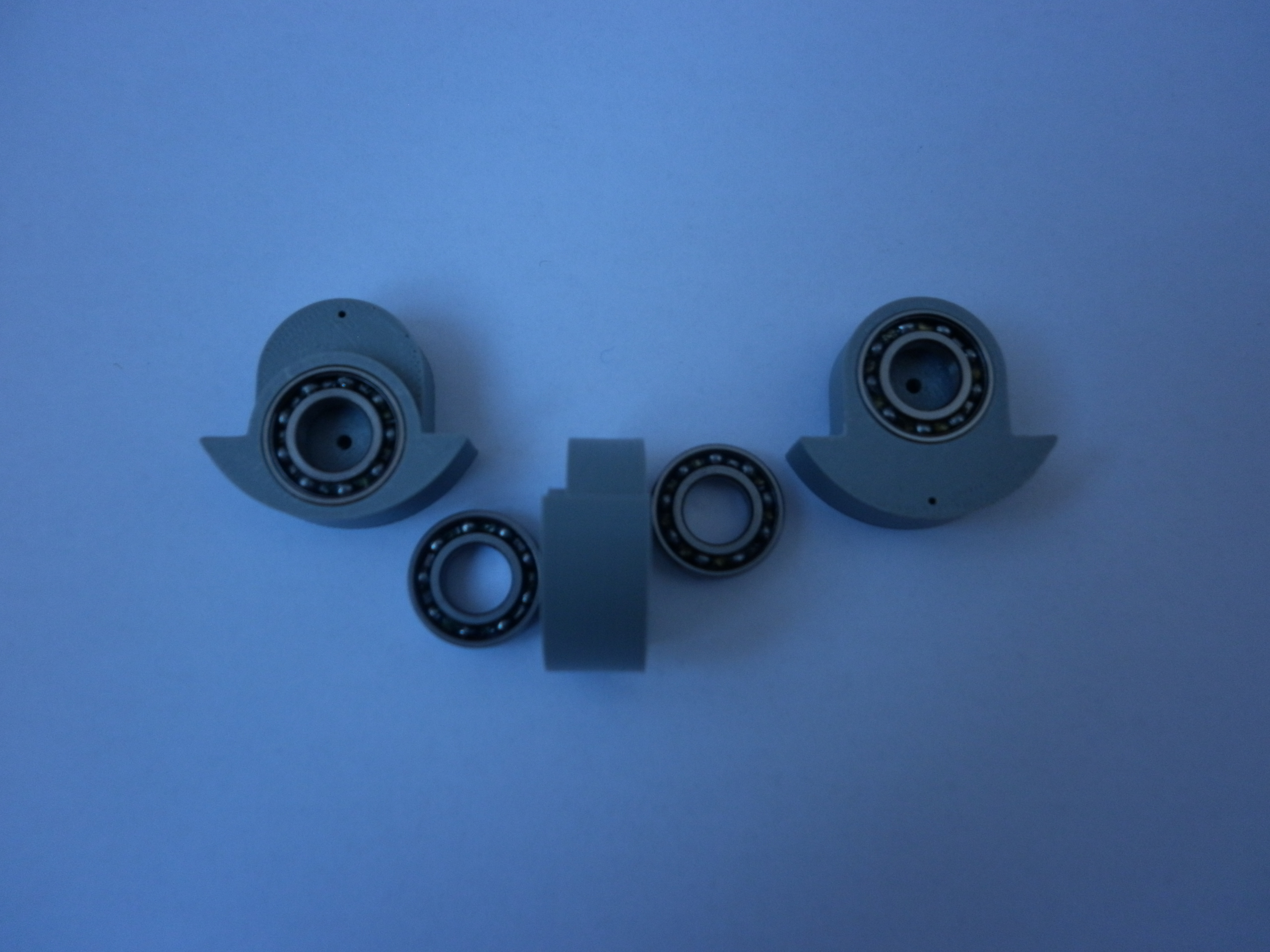

В связи с этим каждый из шести свободных эксцентриков 7 секции представляет собой кассету, в которой своими наружными кольцами запрессованы по два шариковых подшипника. Для надёжности эти кольца подшипников завальцованы в диске эксцентрика 7. На одном диске кассеты эксцентрика 7 во внутреннем кольце одного из его подшипников запрессована одна цевка 6 диска 4 вала, а в другом его подшипнике запрессована одна цевка 12 одного из крайних дисков 9 ротора.

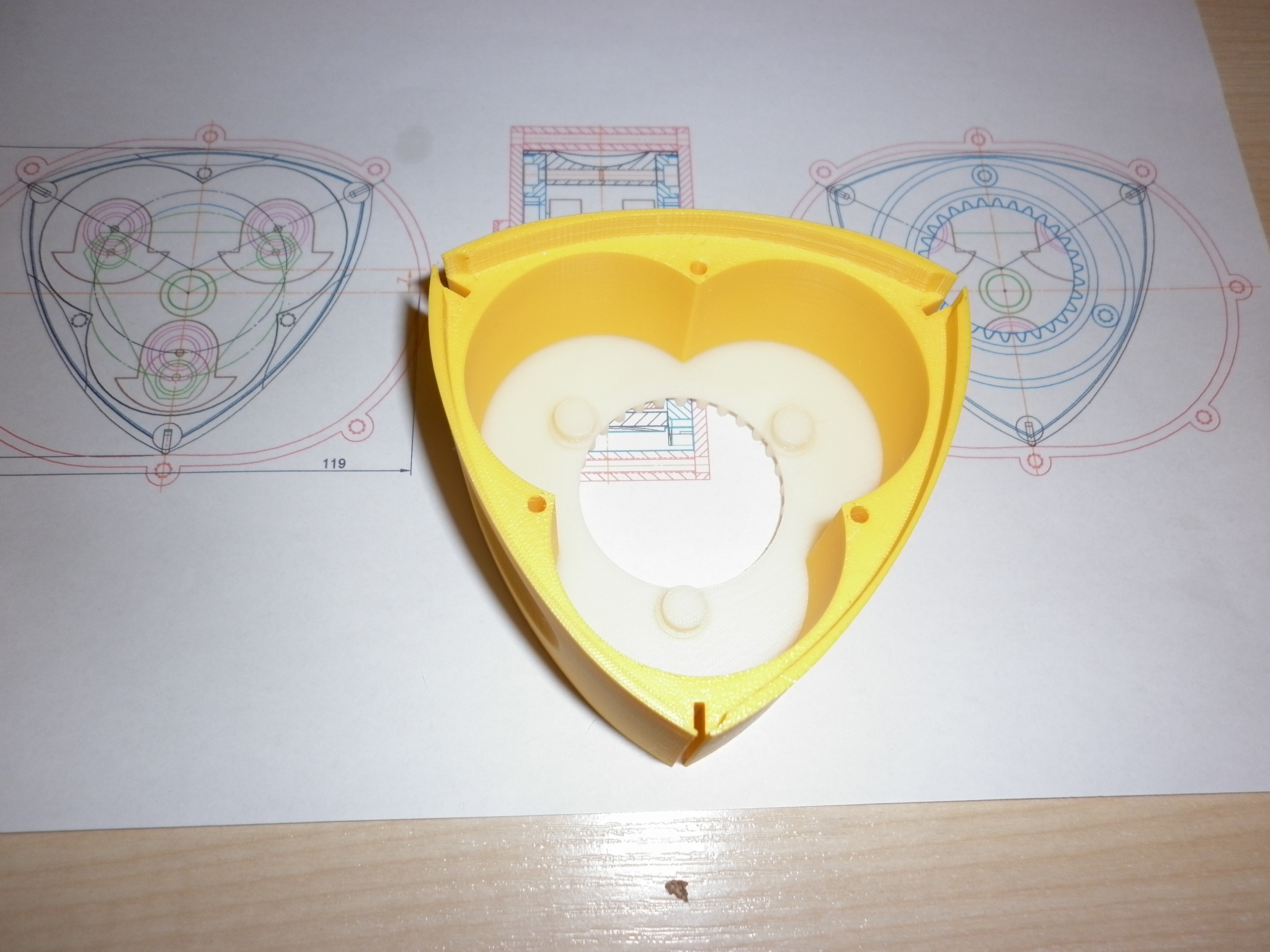

Кассетный принцип конструкции свободного эксцентрика гарантирует простоту и дешевизну его серийного производства. Изготовление несквозных установочных отверстий для подшипников по одному в каждой из двух плоскостей простейшего по конструкции и небольшого по своим размерам диска самостоятельной детали свободного эксцентрика 7 способствует жёсткому соблюдению расположения друг от друга осей колец подшипников эксцентрика на расстоянии длины эксцентриситета е, необходимого для гарантированной работоспособности всего механизма секции ДВС-редуктора. В результате требуемый, практически, нулевой зазор надёжно обеспечивается конструкцией пары стандартизованных шариковых подшипников, установленных в одной унифицированной детали 7 его механизма (фото 53).

Фото 53

Со стороны силового подшипника вала на корпусе кассеты эксцентрика выполнен прилив противовеса. В паре с противовесом второго соосного с ним эксцентрика 7 с другой стороны диска 4 вала 2, вращаясь синхронно с эксцентричитетом е, два противовеса способны частично уравновешивать эксцентрически расположенную массу ротора. Таких пар противовесов в каждой секции ДВС-редуктора по числу вершин диска 4 вала – три пары. Данная компоновка пар противовесов подобна противовесам эксцентрика звена коленчатого вала поршневого механизма. Следует напомнить, что все свободные эксцентрики в секции ДВС-редуктора вращаются абсолютно синхронно.

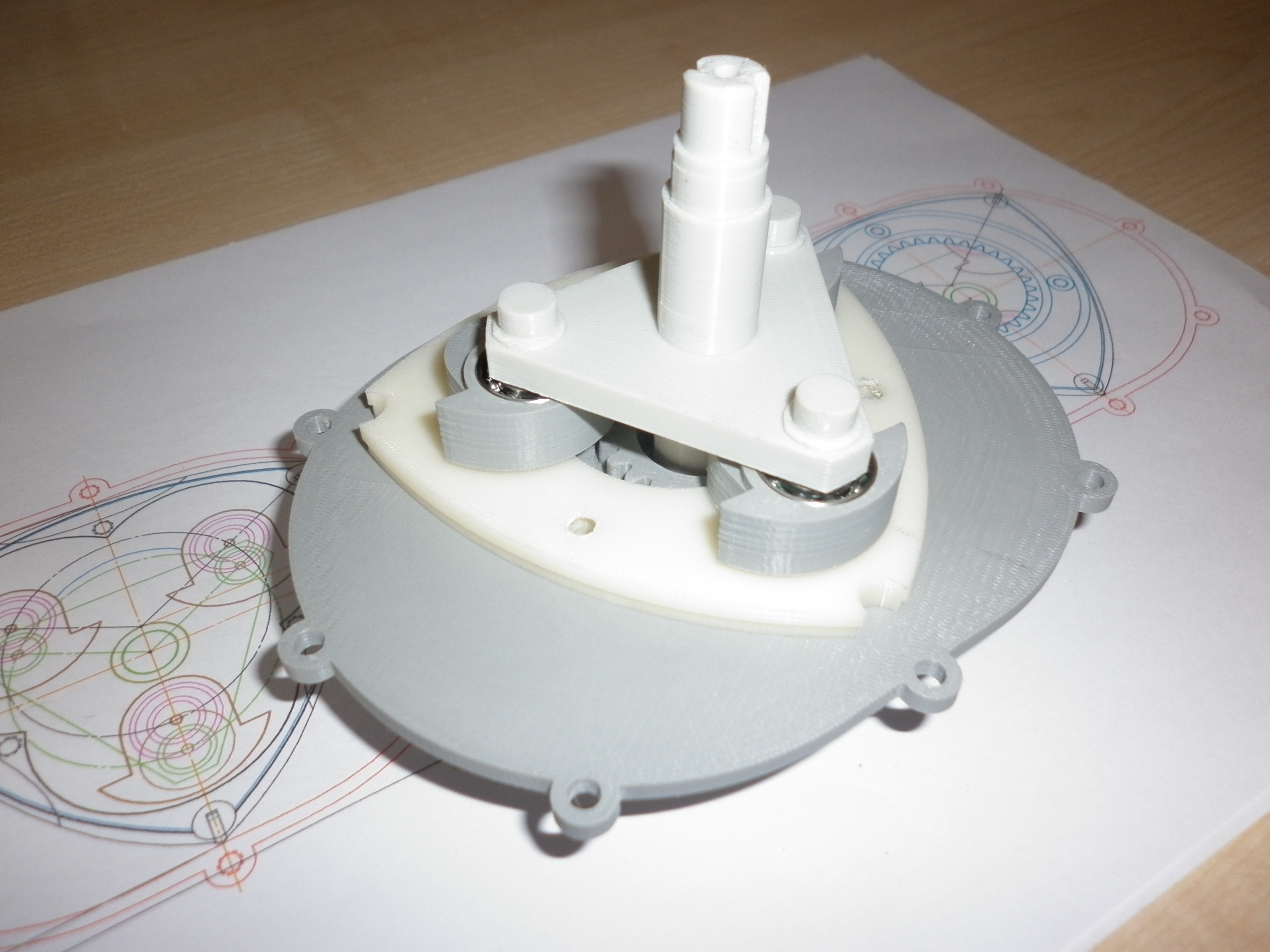

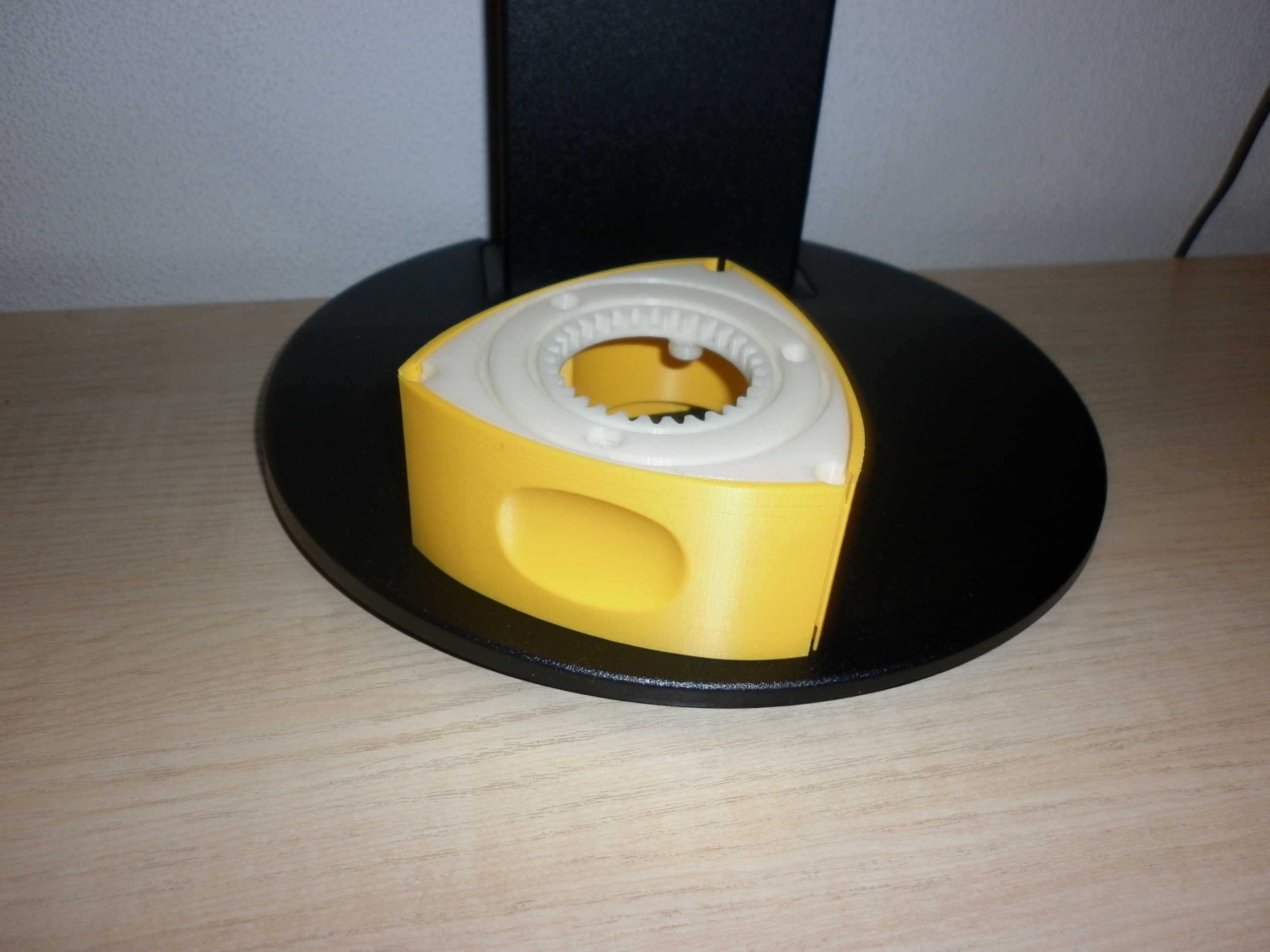

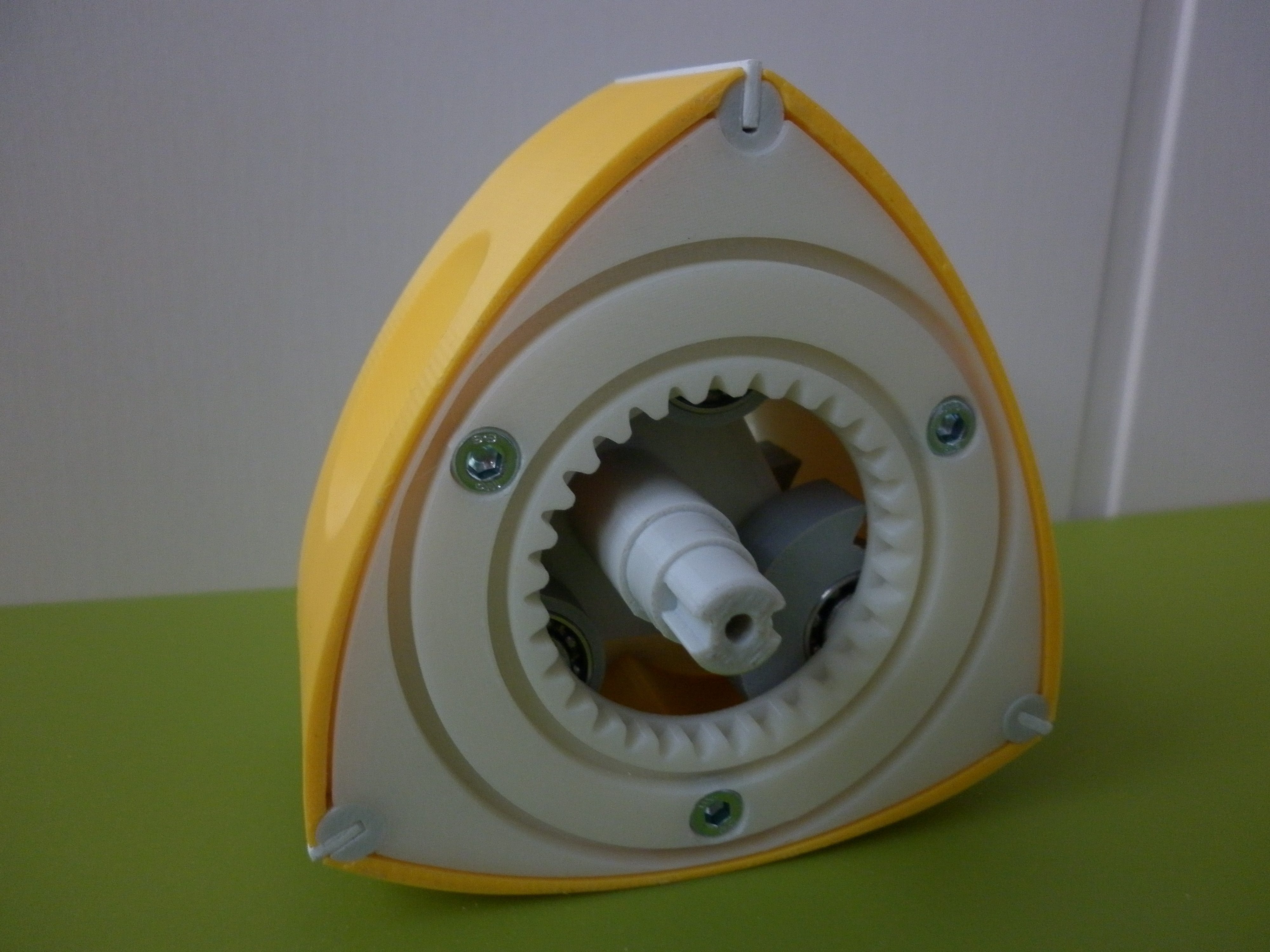

Являясь компактным, простым, дешёвым, надёжным и энергетически эффективным связующим силовым звеном между ротором и валом, подшипниковая кассета легко размещается в механизме внутри ротора 3, не задевая его внутренние стенки и вал 2 во время работы механизма двигателя (фото 54 , 55, 56).

Фото 54 Фото 55

Фото 56

В механизме роторной секции, кроме изнашиваемых элементов съёма масла и компрессионных уплотнений ротора, другими узлами, подлежащими восстановлению или замене, являются только узлы силовых подшипников. Малая масса, небольшие размеры, а также использование стандартизованных шариковых подшипников качения, обеспечивают низкую стоимость подшипниковой кассеты, поэтому кассетный принцип их компоновки позволяет легко и быстро менять кассеты с подшипниками на такие же кассеты с новыми подшипниками при каждой разборке двигателя. Кроме повышения надёжности, это не только демонстрирует высокую степень пригодности конструкции для её серийного производства, упрощения сборки и разборки ДВС-редуктора, но и снижает длительность времени его ремонта и межремонтного простоя.

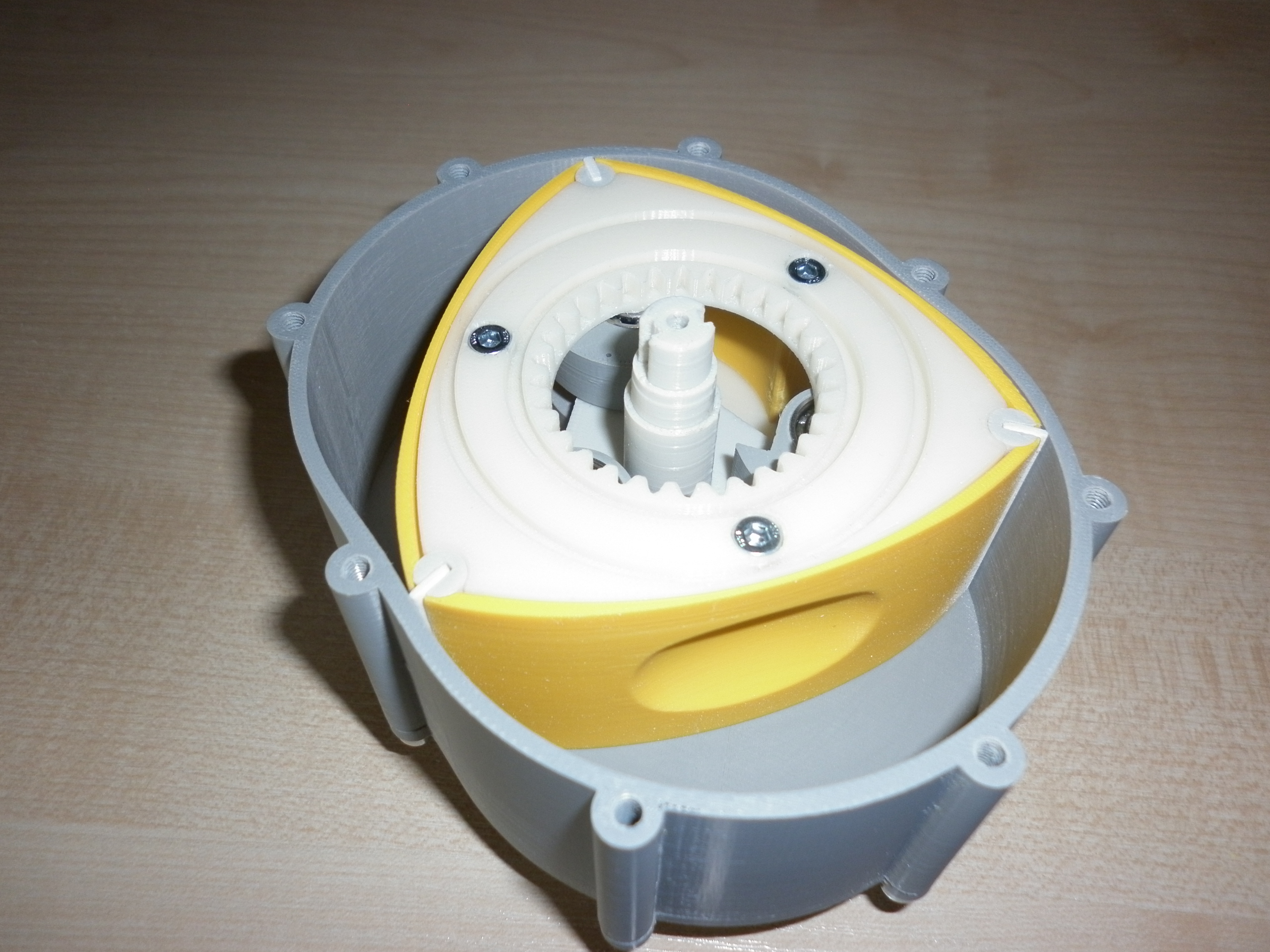

В октябре 2015 году в работе по созданию действующего макета механизма секции ДВС-редуктора по кинематической схеме с монолитным валом фиг.3 в очередной раз на должном уровне проявил себя изготовитель 3D-деталей – московская компания «Центр 3D-прототипирования» (сайт www.proto3d.ru ), подтвердив свой высокий класс в качестве и сроках изготовления деталей. Особая благодарность её руководителю О.Д. Волошину.

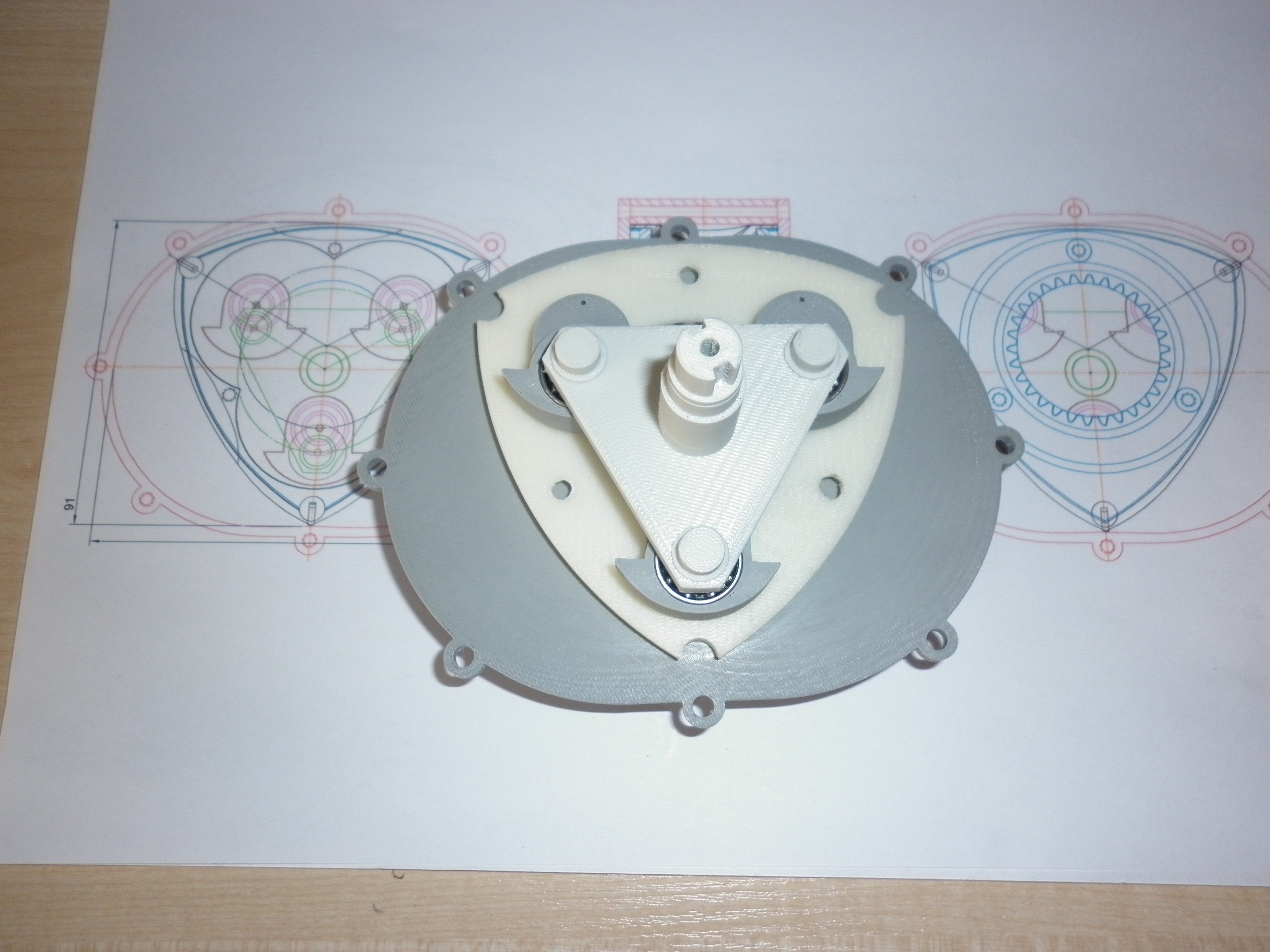

Все детали секции ДВС-редуктора были поделены на два комплекта деталей, в связи с симметричностью механизма, в котором относительно силового диска 4 вала 2 число одинаковых деталей слева и справа от него является равным. Всего в механизме секции получилось восемь комплектующих деталей, без учёта располагаемых на внешней поверхности ротора известных деталей съёма масла с плоскостей статорных фланцев и компрессионных уплотнений ротора относительно стенок рабочей полости статора. В состав первого комплекта вошёл один объединяющий элемент конструкции секции – монолитный вал (фото 57).

Фото 57

После подтверждения в изготовленных деталях правильности выбранных допусков в размерах диаметров отверстий и осей для установки на них подшипников, а также после того, как одна половина механизма прошла успешные испытания на работоспособность (видео 9), был заказан второй комплект, в котором присутствовали два оставшихся объединяющих элемента конструкции секции – это статор и ротор (фото 58).

Фото 58

От механизма секции РПД Ванкеля все представленные секции ДВС-редуктора получили в наследство программный узел, состоящий из синхронизирующих шестерней статора и ротора с отношением радиусов их делительных окружностей 2е : 3е. Однако секция ДВС-редутора с монолитным валом на фиг.3, кроме варианта от РПД, позволяет применить, кроме варианта от РПД, ещё, по меньшей мере, пять вариантов возможных конструкций данного программного узла. Более того, данная схема способна работать даже при полном отсутствии в её механизме программного узла с кольцами качения. Какой-либо из этих возможных вариантов может применяться в зависимости от требуемых габаритов и веса механизма секции, условий смазки, условий разрешённой степени сложности и надёжности конструкции, условий и предельного планового срока эксплуатации, конструкции уплотнительных элементов ротора, применяемых материалов, стоимости и так далее.

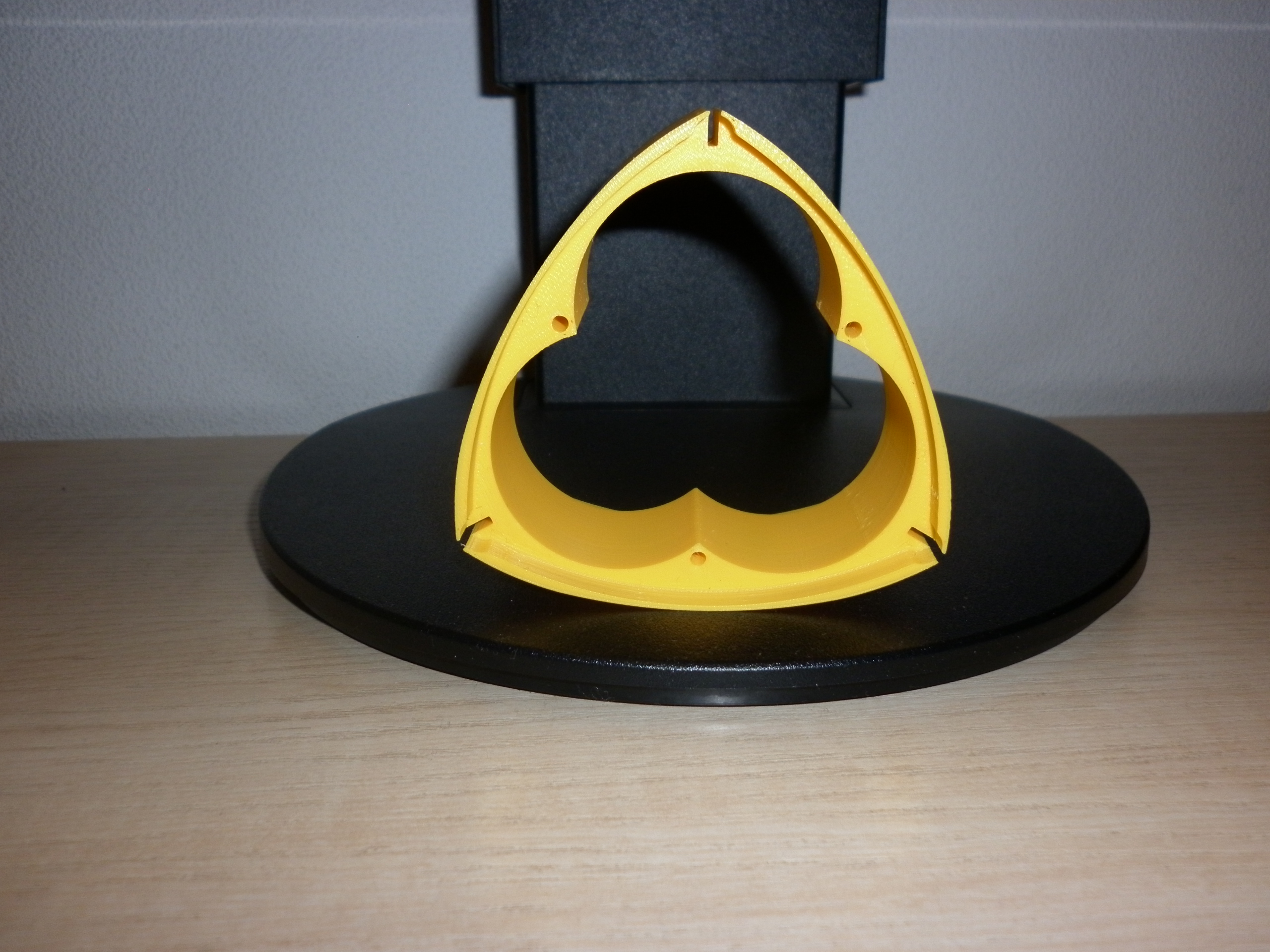

Рассматривая некоторые параметры и характеристики деталей новой конструкции механизма, следует отметить, что, например, ротор 3 (фиг.3), сохранив от секции РПД внешнюю форму профиля своих граней, в своём профиле изготовлен в виде максимально тонкостенной, пустотелой, лёгкой и трёхсводчатой оболочки. Такая конструкция, без потери её жёсткости, способствовала комфортному размещению и пространственному перемещению при работе секции внутри ротора прочих подвижных деталей механизма секции ДВС-редуктора (фото 59, 60).

Фото 59 Фото 60

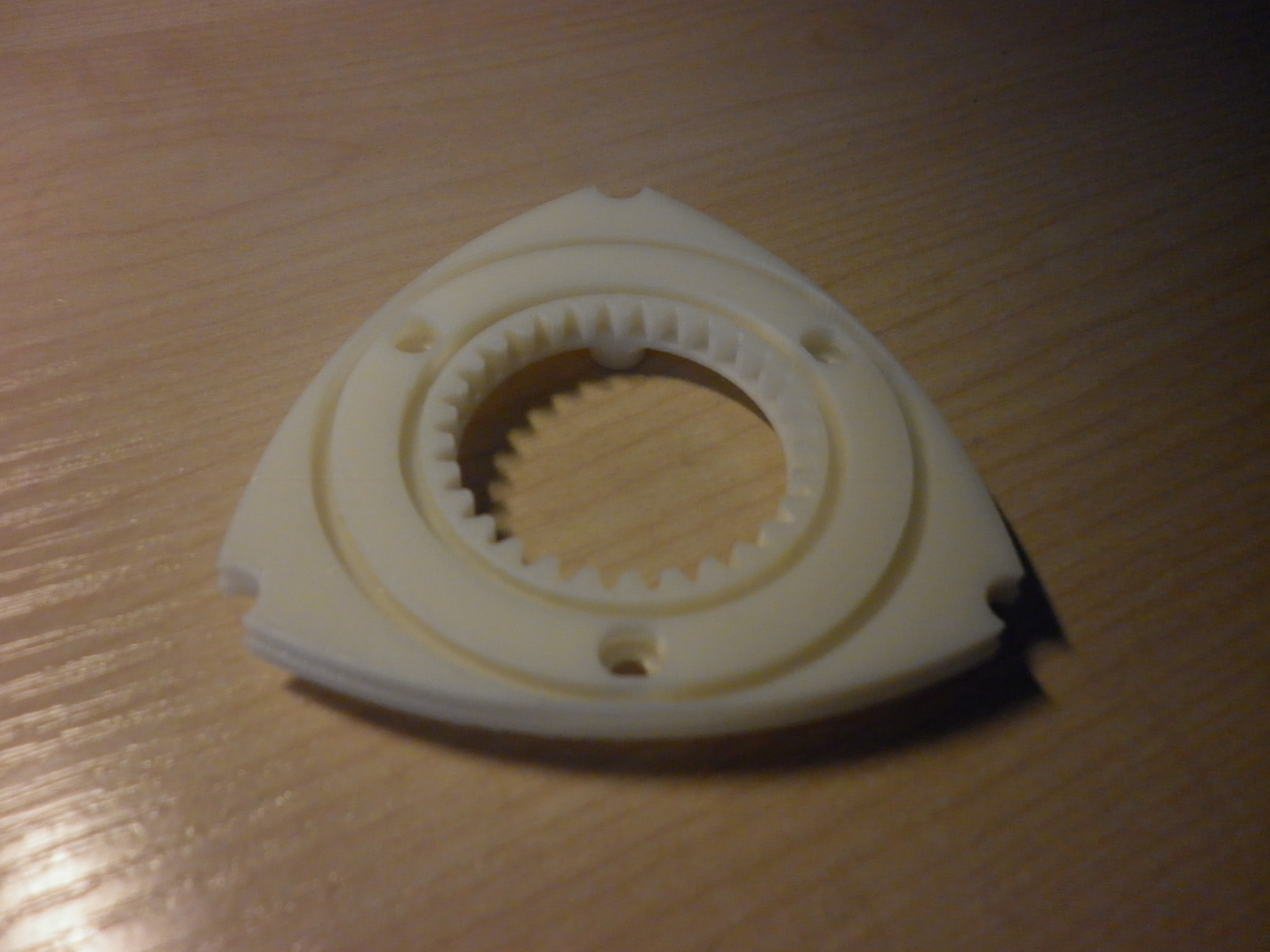

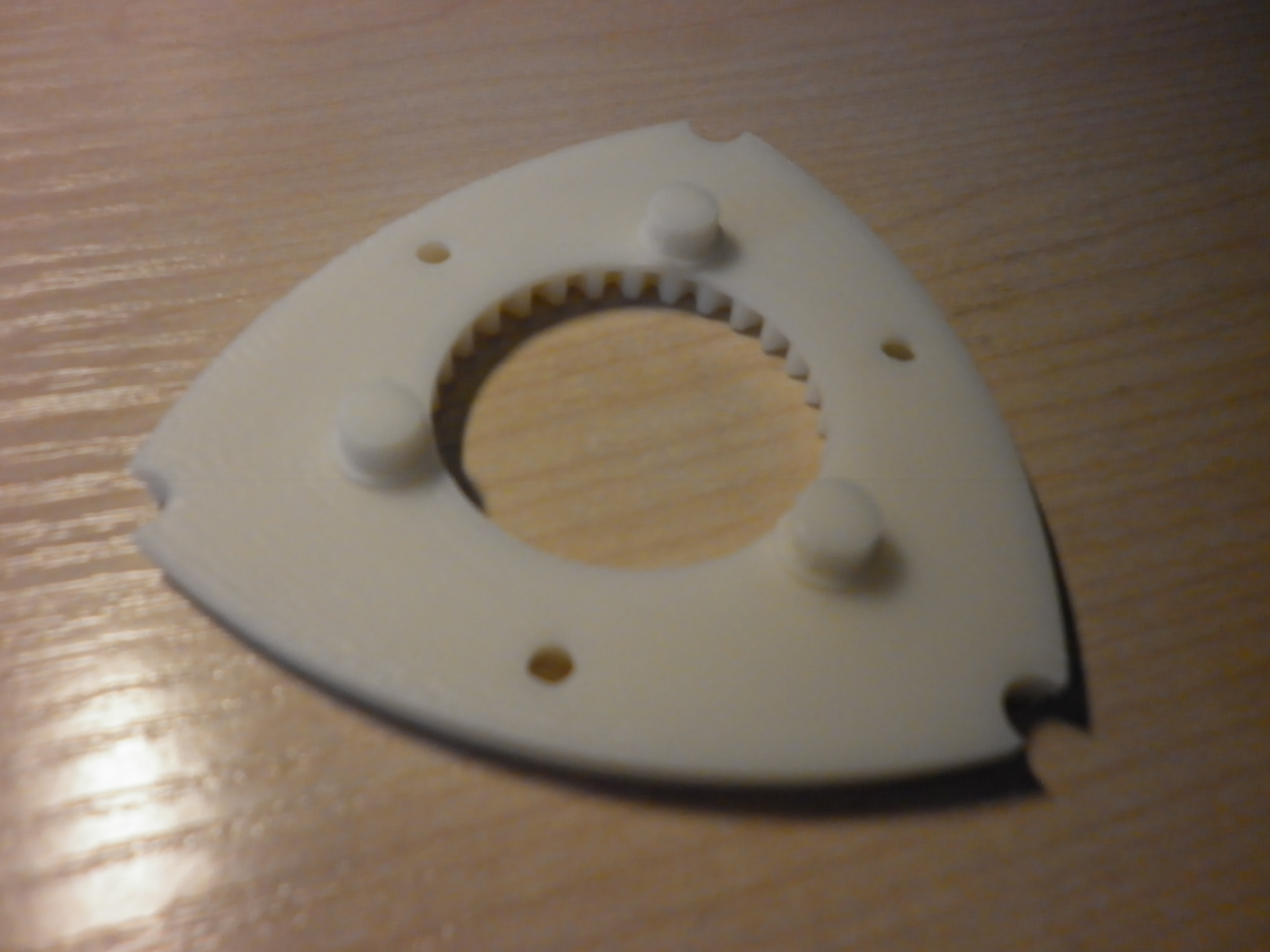

Одновременно ротор 3 является несущей и объединяющей конструкцией для двух своих съёмных крайних силовых дисков 9 ротора (фото 61, 62, 63).

Силовые подшипники секции ДВС-редуктора располагаются на крайних дисках 9 ротора, температура которых во время работы двигателя значительно ниже, чем у граней ротора, что выгоднее по температурным условиям работы силового подшипника, в сравнении с секцией РПД Ванкеля, где сильнее нагретая внутренняя поверхность граней ротора является одной из поверхностей силового подшипника эксцентрика вала. При этом незаполненное полое пространство внутреннего объёма ротора секции ДВС-редуктора способствует его эффективному внутреннему продуву, по сравнению с максимально заполненным внутренним объёмом ротора РПД.

Фото 61 Фото 62

Фото 63

При всей простоте своей конструкции каждый силовой диск 9 ротора одновременно выполняет несколько функций. А именно, функцию несущего силового элемента, на внутренней плоскости которого жёстко закреплены его цевки 12 ротора, которые являются осями для крепления на них одного из силовых подшипников свободного эксцентрика 7. В центре каждого диска 9 вырезана программная (синхронизирующая) шестерня 10 ротора. Одновременно он выполняет функцию затвора ротора, концентрируя внутри ротора масло и предотвращая чрезмерный выброс масла из его внутреннего пространства, в котором расположен механизм секции. В пазах его внешней плоскости устанавливаются все элементы осевых уплотнений ротора: сухари и дуги компрессионных уплотнений, а также маслосъёмные кольца. Кроме того, каждый диск 9 ротора является дополнительной надёжной подпорой для краёв граней полого ротора 3. Винтовое крепление дисков 9 на оппозитных плоскостях ротора устраняет собой возможность осевого смещения колец одновременно для всех двенадцати подшипников качения, запрессованных на деталях цевочной муфты.

Причём съёмная конструкция диска 9 ротора позволяет не только облегчить сборку и разборку секции, создав предельно удобный доступ для замены кассет 7 силовых подшипников, но также и существенно упростить изготовление узких дуговых пазов толщиной

Фото 64 Фото 65

Если бы не трение уплотнительных элементов ротора и непрерывно присутствующие усилия трёх тактов сжатия рабочего тела на один оборот ротора и вала, то сам по себе механизм такой секции ДВС-редуктора практически не создаёт усилий сопротивления при своей работе (видео 10).

В конструкции, показанной на видео, наконец, удалось избавиться от одной из важных проблем механизма секции РПД Ванкеля – необходимости непрерывной силовой опоры подвижного ротора на стенки внутренней рабочей полости статора, как в осевом, так и в радиальном направлении. Такая особенность, перешедшая в её механизм по наследству от поршневой секции, наряду с выполнением уплотнениями их непосредственных функций – надёжности локализации газового объёма над каждой гранью ротора, из-за наличия неконтролируемых конструкцией люфтов в осевых и радиальных зазорах между кольцами силового подшипника эксцентрика, требовала от уплотнительных элементов ротора также и выполнения ими функции силовых амортизаторов в упоре ротора относительно статора. В секции ДВС-редуктора по схеме на фиг.3 уплотнительные элементы теперь выполняют только свойственную им уплотнительную функцию, без дополнительной амортизационной и фактически силовой компоненты (фото 66), что также открывает возможности для поиска новых вариантов их конструкционного исполнения.

Фото 66

При этом следует особо отметить, что конструкция и архитектура «газо-динамической» (если так можно сказать) части секции роторно-поршневого двигателя Ванкеля является оптимальной для роторного исполнения секции ДВС объёмного вытеснения. И это убедительно доказано многовековыми исследованиями и многолетней коммерческой практикой. Поэтому нет ничего удивительного в том, что набором, формой и конструкцией элементов статора и ротора, а также набором, конструкцией и расположением газовых и масляных уплотнений ротора, секция ДВС-редуктора похожа на секцию РПД Ванкеля не только внешне, но и функционально (фото 67). Однако сами эпи-механизмы данных секций, каждый из которых расположен внутри ротора своей собственной конструкции, существенно отличаются друг от друга.

В связи с этим, было бы уместным ещё раз напомнить о принципиальной разнице в процессах передачи внутри каждого из механизмов секций РПД Ванкеля и ДВС-редутора механической энергии на вал секции роторного двигателя от нагретого заряда рабочего тела в такте рабочего хода.

В секции РПД Ванкеля через грань ротора-поршня, как через твёрдую механическую прокладку, передаётся всё механическое усилие Р заряда на внутреннюю окружность седла ротора, представляющего собой внешнее кольцо единственного в секции РПД силового подшипника эксцентрика вала. В поршневой секции роль такой прокладки выполняют поршень и шатун. Для простоты написания под обозначением усилия Р нагретого заряда представлено среднее за такт рабочего хода значение усилия заряда – Рсреднее рабочего хода , то есть Рсреднее рабочего хода = Р. В зазоре этого подшипника в такте рабочего хода усилие Р передаётся на внутренне кольцо данного силового подшипника, являющееся поверхностью внешней окружности круга эксцентрика вала. Своей внутренней – эксцентрической окружностью, эксцентрик жёстко закреплён на валу соосно с его коренной осью.

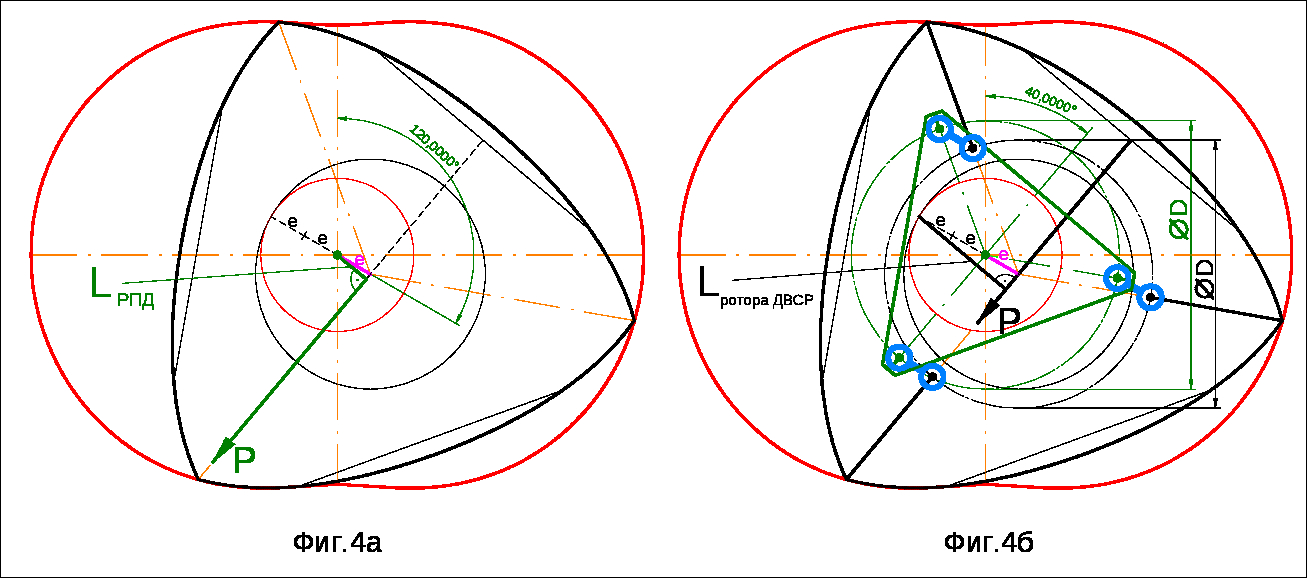

Генерация момента силы вала секции РПД – МРПД происходит в эксцентрике вала, который в центре своего круга (и профиля ротора) подставляет под это усилие Р свой рычаг, имеющий в каждый момент времени стационарную точку опоры на коренной оси вала, совпадающей с осью статора (фиг.4а). Точкой приложения усилия Р является постоянно находящийся внутри ротора свободный конец эксцентриситета е механизма секции, в профиле лежащий в центре круга эксцентрика вала и одновременно на оси ротора-поршня.

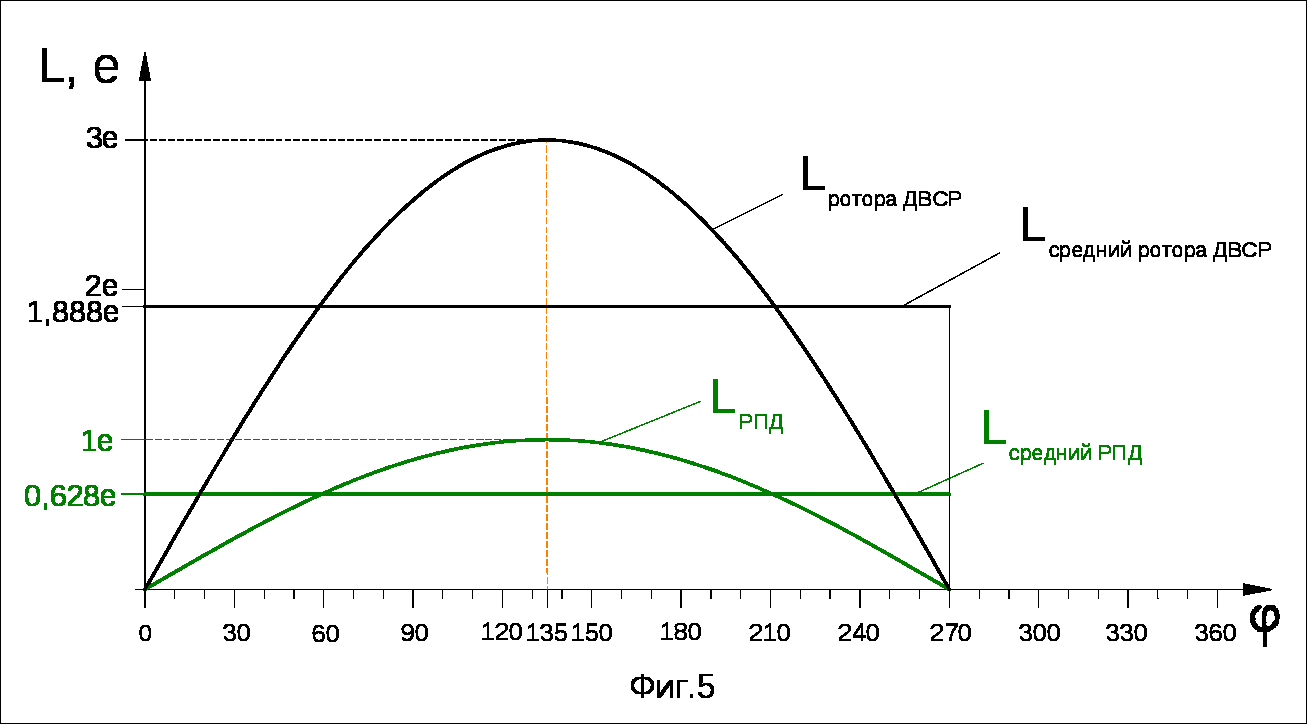

В каждый конкретный момент времени плечом этого рычага LРПД является прямая геометрическая линия перпендикуляра, проведённого из указанной точки его опоры до пересечения с текущим направлением прямолинейного вектора силы Р. В такте рабочего хода при повороте эксцентриситета е эксцентрика (вместе с валом, на котором он жёстко закреплён) на угол φ после ВМТ, в том числе за счёт момента инерции маховика, данный рычаг LРПД по отношению к вектору Р плавно повышает геометрическую длину своего плеча от нуля в положении ВМТ (при φ = 0о) до своего максимального значения (при φ = 135о), а затем – опять до нуля (при φ = 270о). При этом длина плеча рычага секции РПД не выходит за пределы длины эксцентриситета е, то есть всегда LРПД < е (фиг.5).

Максимально возможная длина плеча Lмакс. РПД = е. Средняя длина плеча рычага вала за такт рабочего хода составляет Lсредний РПД = 0,628е, и она определяется из значения площади графика на фиг.5 под дугой изменения значения длины плеча рычага LРПД по углу φ поворота эксцентриситета е после ВМТ в интервале от 0 до 270 градусов. Средний за такт рабочего хода момент силы секции РПД равен

Мсредний РПД = Р . Lсредний РПД = Р . 0,628е.

Сгенерированный эксцентриком за такт рабочего хода средний момент силы Мсредний РПД пополняет собой момент инерции маховика вала двигателя. Часть величины данного момента МРПД вал двигателя тут же передаёт входному валу механизма нагрузки.

Силовой подшипник в секции РПД является единственным силовым подшипником. Через его наружное и внутреннее кольца проходит всё значение усилия Р заряда. Этим же усилием Р нагружается стержень вала и его коренные подшипники. Поэтому эксцентрик, вал и его коренные подшипники должны быть мощными и массивными, а сам эксцентриковый вал – самым надёжным и эффективным силовым узлом данной конструкции. В том числе, способным нести на себе свой массивный ротор-поршень, который, например, в секции РПД Ванкеля объёмом около 650 куб.см весит примерно 5 килограммов в крайних версиях РПД "Мазды" и около 7 кг в РПД ВАЗа.

В секции ДВС-редуктора того же рабочего объёма в такте рабочего хода работает точно такой же, как в секции РПД, по массе и температуре нагрева заряд рабочего тела, производящий давление на грань ротора, начиная от ВМТ, прикладывая своё точно такое же усилие Р к рычагу Lротора секции ДВС-редуктора (ДВСР) (фиг.4б). Это рычаг имеет в каждый момент времени текущую точку своей опоры в точке текущего касания линий делительных окружностей программных (синхронизирующих) шестерней статора и ротора (с отношением их радиусов 2е : 3е). В эту же текущую точку опоры всегда приходит прямолинейное продолжение (длиной 2е) линии эксцентриситета е, проведённое в профиле секции от коренной оси вала. Точка приложения результирующего усилия Р заряда в этом случае располагается в центре наружной поверхности грани ротора, находящейся внутри объёма рабочей полости секции. Плечом рычага ротора Lротора ДВСР является прямая геометрическая линия перпендикуляра, проведённого из текущей точки его опоры до пересечения с текущим на данный конкретный момент направлением вектора усилия Р заряда. Таким образом, имея в себе рычаг L, подставленный под вращающее его усилие Р, в секции ДВС-редуктора сам ротор генерирует собственный момент силы Мротора ДВСР .

Длина плеча рычага ротора Lротора ДВСР находится в рамках тройной длины эксцентриситета е секции, то есть Lротора ДВСР < 3е. Максимально возможная длина плеча Lмакс. ротора ДВСР = 3е. При этом средняя длина плеча данного рычага за такт рабочего хода составляет Lсредний ротора ДВСР = 1,888 е (фиг.5). То есть Lсредний ротора ДВСР = 3 Lсредний РПД .

Момент силы, генерируемый ротором ДВС-редуктора за один такт рабочего хода составляет следующее значение:

Мсредний ротора ДВСР = Р . Lсреднее ротора ДВСР = Р . 1,888 е = 3 . Р . 0,628 е = 3 Мсредний РПД.

Так как момент силы ротора невозможно передать на вал механизма нагрузки из-за эксцентрического вращения оси ротора относительно коренной оси вала, то его необходимо трансформировать в момент силы выходного вала механизма этой же секции ДВС-редуктора. То есть входной вал механизма нагрузки способен принимать на себя момент силы для своего вращения только от подобного ему по конструкции и соосного с ним выходного вала механизма двигателя.

Трансформация момента силы ротора Мротора ДВСР в момент силы вала секции ДВС-редуктора – Мвала ДВСР происходит посредством механизма силовой цевочной муфты. Как известно, любая механическая муфта практически без изменений транслирует значение момента силы с одного своего силового звена на другое. Потому с учётом равенства значения среднего за такт рабочего хода момента силы входного и выходного звеньев цевочной муфты:

Мсредний ротора ДВСР = М средний вала ДВСР,

то есть

Р . Lсредний ротора ДВСР = Рвала цевочной муфты . Lвала .

Где Рвала цевочной муфты – это общее вращающее усилие вала секции (цевочной муфты) ДВС-редуктора, Lвала – это фиксированное по своей длине плечо рычага вала (диска 4 вала) механизма секции ДВС-редуктора с его неизменной точкой опоры на собственной коренной оси вала. Геометрически, чаще всего (из практики автора), длина плеча рычага вала Lвала (радиус диаметра D – фиг. 4б) в среднем на 0,5е больше максимальной длины плеча рычага ротора Lмакс.ротора ДВСР = 3е (фиг.3). Отсюда

Рвала цевочной муфты = Р . Lсредний ротора ДВСР / Lвала = Р .1,888е / 3,5е = 0,54 Р.

Учитывая, что вращающее вал усилие Рвала цевочной муфты равномерно распределено по трём парам свободных эксцентриков 7 цевочной муфты (фиг.3), то через каждый подшипник каждого из данных шести свободных эксцентриков передаётся усилие Рэксцентрика цевочной муфты, значение которого существенно меньше, чем значение исходного усилия Р заряда рабочего тела, передаваемого через один-единственный силовой подшипник в секции РПД Ванкеля того же рабочего объёма, и оно равно

Рэксцентрика цевочной муфты = Рвала цевочной муфты / 6 = 0,54 Р / 6 = 0,09 Р.

Поэтому лёгкие, небольшого размера и относительно быстроходные шариковые подшипники свободных эксцентриков цевочной муфты, на которых к тому же установлен и лёгкий ротор, вполне способны обеспечить надёжную работу секции ДВС-редуктора любого рабочего объёма.

Притом, что, по сравнению с секцией РПД Ванкеля того же рабочего объёма, секция ДВС-редуктора за каждый свой такт рабочего хода передаёт на вал нагрузки троекратно больший момент силы при троекратно большей частоте повторения тактов рабочего хода в каждом полном обороте своего вала.

Дополнительное отличие ДВС-редуктора от РПД Ванкеля

В механизме секции РПД Ванкеля в такте рабочего хода нагретый заряд усилием Р толкает перед собой радиальную грань ротора-поршня. В свою очередь, ротор-поршень, для создания на валу момента силы Мвала, толкает пред собой этим усилием Р вращающий рычаг эксцентрика вала Lвала, который, благодаря жёсткому креплению эксцентрика на валу, в профиле имеет для себя постоянную точку опоры на коренной оси вала. Но для этого необходимого действия ротор-поршень вынужден как можно сильнее прижиматься внутренней окружностью своего седла к наружной окружности шейки данного эксцентрика. Этим прижимом ротор-поршень сам собой в своём же силовом однозвенном подшипнике скольжения воспроизводит усилие, создающее ему самому препятствие в виде дополнительной силы трения при передаче усилия на вращающий рычаг вала в кинематической паре цилиндрического шарнира эксцентрика. Чем выше будет усилие Р заряда в такте рабочего хода, тем больше в данном подшипнике скольжения будет и сгенерированная самим ротором-поршнем дополнительная сила трения, снижающая эффективность генерации подшипником эксцентрика момента силы вала Мвала. От этого повышается потеря механической энергии на трение в силовой цепи, выраженная повышенным нагревом колец силового подшипника, и возрастает потребность по количеству смазки в единицу времени для охлаждения поверхностей трения силового подшипника. Если бы ротор-поршень вместо круга вращающегося эксцентрика толкал перед собой, например, не вращающееся механическое тело, или, говоря другими словами, тело, не имеющее пары трения их взаимного скольжения на участке его мехнического контакта с ротором, то не существовало бы и проблемы дополнительной силы трения, которая всегда присутствует в механизмах с эксцентриковым валом. Та же проблема наблюдаются и в силовом подшипнике эксцентрика вала поршневой секции.

В механизме секции ДВС-редуктора, также как и в РПД Ванкеля, ротор принимает на свою радиальную грань усилие Р заряда в такте рабочего хода. Но из-за отсутствия жёстко закреплённого на валу эксцентрика сила Р непосредственно воздействует сразу на всегда присутствующий в роторной секции, даже в механизме РПД, вращающий рычаг ротора Lротора, тем самым создавая момент силы ротора Мротора. Поэтому для передачи на вал энергии нагретого заряда в механизме ДВС-редуктора работает рычаг Lротора, который в профиле имеет для себя точку опоры не на коренной оси вала, как у рычага вала РПД, но непосредственно на статоре, и конкретно, в текущей точке контакта делительных окружностей роторной программной шестерни, катящейся по неподвижной программной шестерне статора. В результате, выработка момента силы Мротора происходит там без помощи какой-либо дополнительной механической, или кинематической пары трения, как например, цилиндрический шарнир. Благодаря качению, которое обеспечивается перемещающимся по направлению поворота вала сектором зацепления зубьев шестерен, трёхгранный ротор вращается в том же направлении не только вокруг коренной оси вала, но также и относительно своей собственной оси, непрерывно отстоящей от оси вала на расстоянии длины геометрического эксцентриситета механизма, способствуя образованию в профиле между своими радиальными гранями и эпитрохоидой статора трёх циклично изменяемых локальных объёмов рабочей полости.

Расширяющийся над гранью ротора, аморфный по своей физической структуре, нагретый газ заряда рабочего тела в такте рабочего хода своим усилием Р, равномерно распределённым по всей поверхности радиальной грани ротора и стенок рабочей полости статора над ней, не создаёт собой относительно стенок статора какого-то значимого усилия, способного препятствовать движению ротора, заданному кинематической схемой механизма секции. Тем более, что не только за счёт инерции планетарного вращения ротора, но и при малейшем положительном рычаге ротора Lротора сила Р сразу генерирует собой момент силы ротора Мротора. Можно, конечно, предположить, что в секции ДВС-редуктора существует тормозящее усилие со стороны газового заряда, напраленное против заданного движения ротора. Но, при наличии такой же схемы планетарного вращения ротора и при тех же энергоносителях, оно тогда автоматически присутствует и в секции РПД Ванкеля. Тем не менее, являясь в РПД просто вращающим усилием, без посредничества какой-либо механической пары трения напрямую приложенным к рычагу ротора, оно всё же должно быть существенно меньше той дополнительной к ней, значительной по своей величине и, вдобавок, прогрессивно возрастающей по мере увеличения мощности заряда, силы торможения твёрдотельных силовых звеньев конструкции в кинематической паре силового подшипника скольжения цилиндрического шарнира механизма секции РПД Ванкеля – ведущего в такте рабочего хода седла ротора по шейке ведомого эксцентрика вала.

То есть в роторном двигателе всегда существовала возможность повышения эффективности его работы за счёт прямого использования момента силы ротора Мротора, который, по умолчанию, ротором всегда пассивно вырабатывался, но не был активно задействован в механизме РПД Ванкеля для передачи нагрузке энергии работающего заряда, и которым, приближаясь к пониманию сути такой возможности, теперь, собственно, и стремится воспользоваться механизм ДВС-редуктора для преобразования энергии заряда в момент силы его вала Мвала.

Чтобы вместо короткого рычага эксцентрика вала Lвала в работу роторного механизма задействовать длинный рычаг ротора Lротора, в силовой механической цепи между ротором и валом, выполнение функций, которые в РПД обеспечивал жёстко закреплённый на валу эксцентрик, в ДВС-редукторе на себя принимает новый механический узел. И таким узлом из всех известных сейчас механизмов, по мнению автора, может быть только механическая цевочная муфта, известная уже более 2000 лет и предназначенная для передачи момента силы между валами с параллельными осями.

Поэтому в схеме механизма секции ДВС-редуктора, в которой на участке силовой цепи такта рабочего хода, расположенном до генератора момента силы - ротора, отсутствуют звенья прочих дополнительных механических посредников, неизбежно создающих собой потери исходной энергии заряда, сразу после нагретого заряда находится трёхзвенная силовая цевочная муфта, одной из составных частей которой ротор и является (фиг.3). Муфта состоит из цевочных плоских дисков ротора и вала, а также из расположенных в пространстве между ними трёх пар непрерывно взаимно параллельных эксцентриковых подшипниковых кассет, перемещающихся параллельно и синхронно с геометрическим эксцентриситетом механизма. В данной муфте в такте рабочего хода цевки планетарно вращающегося ротора не толкают перед собой, но при помощи эксцентриковых кассет утягивают за собой во вращение параллельные им цевки вала, передавая валу механическую энергию момента силы ротора, а, точнее, без существенных потерь преобразуя момент силы вращающегося ротора Мротора в равный по своему значению момент силы вращающегося вала Мвала. Благодаря равенству диаметров D линий геометрических окружностей (фиг.4б), на которых относительно их собственных осей симметрично, жёстко, консольно и взаимно оппозитно закреплены цевки дисков трёхгранного ротора и вала, являющиеся осями внутренних колец подшипников качения, наружные кольца которых взаимно параллельно запрессованы попарно в каждой из трёх пар (по числу радиальных гранией ротора) эксцентриковых кассет, значение длины плеча у всех рычагов цевок ротора и вала в значении момента силы, транслируемом через цевочную муфту, являются взаимно одинаковым. Из-за чего значения усилия звена Рэксцентрика цевочной муфты, в каждом из эксцентриковых звеньев цевочной муфты передаваемого в такте рабочего хода, как на ведущем подшипнике ротора, так и на ведомом подшипнике вала, также являются взаимно одинаковыми.

В связи с этим, в едином трёхзвенном силовом подшипнике цевочной муфты механизма ДВС-редуктора в такте рабочего хода не наблюдается какого-либо преобладающего тормозящего действия ведущего исходного усилия от ротора на ведомый выходной вал, отчего в нём отсутствуют отмеченные выше дополнительные потери энергии на трение при генерации момента силы изначально на его входном силовом звене – роторе. По сравнению с существенными дополнительными потерями энергии, которые неизменно присутствуют в механизме РПД Ванкеля при генерации момента силы на элементе его выходного силового звена – эксцентрике вала.

В механической паре трения преобразователя двух разных форм механического движения – поступательного во вращательное или наоборот, на нагрев её поверхностей трения неизбежно теряется большее количество исходной энергии, чем в механической паре трения транслятора (передатчика) одной формы механического движения – поступательного в поступательное или вращательного во вращательное. Особенно наименьшие потери наблюдаются в таком трансляторе вращательного движения, как муфта, в которой за фиксированный промежуток времени не происходит концентрации (как в редукторе) или рассеивания (как в мультипликаторе) на выходном звене её механизма исходного количества энергии, поступившего на его входное звено.

Также в механизме ДВС-редуктора ось ротора непрерывно удерживается от оси вала на расстоянии эксцентриситета благодаря трём парам эксцентриковых кассет, которые синхронно с геометрическим эксцентриситетом совершают по три свои полных оборота за один полный оборот вала и ротора. Но при этом вал и ротор взаимно синхронно вращаются в ту же сторону, что и эксцентриситет. В связи с тем, что цевки ротора и вала вращаются в сторону вращения эксцентриситета, но в три раза медленне его, внешнее кольцо каждого подшипника качения в эксцентриковой кассете за один оборот вала и ротора совершает относительно своего внутреннего кольца, соосно запрессованного на одной из цевок, всего два своих полных оборота при трёх полных оборотах каждой эксцентриковой кассеты. Это способствует увеличению на треть ресурса работы данных подшипников качения, повышая степень надёжности работы механизма ДВС-редуктора.

В отличие от эксцентрикового вала, цевочная муфта не вырабатывает момент силы, а лишь транслирует через себя на вал момент силы, выработанный ротором, с её известной механической эффективностью порядка 97%.

Далее: IV. Слабый момент силы в РПД Ванкеля и небылицы о нём в Интернете